Sprzęt do produkcji blatów ze sztucznego kamienia. Sprzęt do produkcji blatów. Procesy technologiczne wytwarzania sztucznego kamienia

Wśród aspirujących przedsiębiorców często można usłyszeć opinię, że mały biznes i produkcja nie da się pogodzić. W końcu wytwarzanie konkurencyjnych produktów nie jest możliwe bez drogiego sprzętu, wykwalifikowanych specjalistów i ugruntowanych kanałów sprzedaży. Jednak zasady są po to, aby je łamać, a wykładanie wyrobów płynnym kamieniem jest wyraźnym przykładem na to, że organizacja produkcji jest możliwa nawet przy niewielkich nakładach kapitałowych.

Kamień we wnętrzach jest zawsze piękny i reprezentacyjny, jednak do niedawna niewielu mogło sobie pozwolić na taki luksus. I dopiero w ostatniej dekadzie, wraz z rozpowszechnieniem się technologii okładzin ze sztucznego kamienia w Rosji, producenci mebli i firmy budowlane mogli zaoferować swoim klientom parapety, blaty, meble i elementy dekoracyjne imitujące kamień naturalny w przystępnej cenie.

Fałszywy diament to materiał kompozytowy na bazie wiórów kamiennych i żywic wiążących. Jego twardnienie następuje w wyniku dodania do masy odczynników: przyspieszacza i utwardzacza.

Całkowity koszt zakupu sprzętu wyniesie 45 700 rubli.

Na początku działalności nie ma potrzeby uciekania się do pomocy pracowników najemnych: wszystkie prace może wykonać sam przedsiębiorca. W przyszłości, wraz ze wzrostem wielkości produkcji, wystarczy zatrudnić 1-2 pracowników.

Koszty niezbędne do rozpoczęcia działalności gospodarczej

Jak opłacalny może być biznes obejmujący produkty płynnym kamieniem?

Ze względu na niskie rozpowszechnienie technologii w Rosji okładziny płynnym kamieniem pozostają kosztowną usługą. Zatem średnia cena pokrycia o powierzchni 1 m2, biorąc pod uwagę koszt pracy, wynosi 8–10 tysięcy rubli, przy koszcie produkcji 2,5–3 tysięcy rubli za 1 m2 pokrycia. Każdy przedsiębiorca będzie musiał sam zdecydować, czy obniżyć koszty usług.

Wysokie ceny możesz utrzymać poprzez:

- niska konkurencja w branży;

- wysokie właściwości użytkowe powłoki;

- rosnące zapotrzebowanie na produkty ze sztucznego kamienia;

- indywidualne podejście do realizacji każdego zamówienia.

Obniżenie ceny może być uzasadnione:

- jako środek tymczasowy na samym początku działań mających na celu popularyzację usługi wśród ludności;

- w sytuacjach, gdy konkurencyjne firmy działające w obsługiwanym regionie oferują klientom korzystniejsze warunki.

Cykl technologiczny wytworzenia jednego produktu nie przekracza 4 godzin. Tym samym w ciągu 1 dnia roboczego przedsiębiorca będzie w stanie wyprodukować 2 produkty o łącznej powierzchni 2 – 6 m2. Na tej podstawie można obliczyć przybliżoną opłacalność produkcji.

*Wyliczenia przedstawione w tej części mają charakter warunkowy i dają jedynie ogólne pojęcie o opłacalności tego typu działalności w oparciu o ekspertyzę autora materiału. Należy pamiętać, że należy również zachować sceptycyzm wobec obliczeń rentowności prezentowanych na stronie internetowej dostawcy sprzętu. Moneymaker Factory zdecydowanie zaleca samodzielne (lub zaangażowanie niezależnych ekspertów) sporządzenie studium wykonalności planowanego działania w oparciu o konkretne dane liczbowe dla Twojego regionu i planowanej wielkości przedsiębiorstwa. Obliczenia zwrotu należy dokonać metodą konserwatywną, to znaczy wydatki należy maksymalnie wykorzystać, a przychody z obliczeń minimalnych.

Witamy w magazynie o biznesie i finansach „Rabota-Tam”.

Produkty wykonane ze sztucznego kamienia, w tym blaty, są obecnie u szczytu popularności. Produkty zawdzięczają swój zwiększony popyt doskonałym cechom jakościowym - wyjątkowej wytrzymałości i odporności na negatywne wpływy zewnętrzne, trwałości i atrakcyjnemu wyglądowi.

Przedsiębiorstwa produkujące blaty akrylowe szybko zwracają wszystkie koszty związane z wyposażeniem warsztatu i promocją swoich produktów wśród konsumentów. Spróbuj zorganizować małą firmę w tej okolicy. Przyjrzyjmy się, jak otworzyć własny produkcja blatów ze sztucznego kamienia od zera i szybko osiągnąć próg rentowności.

Proces produkcji blatów

Pomimo pozornej prostoty proces wykonania blatu akrylowego jest dość pracochłonny. Aby zrealizować wszystkie zamówienia zgodnie ze standardami jakościowymi i nie dotrzymać terminów, bardzo ważne jest zatrudnienie wykwalifikowanego personelu. Ponadto praca ze specjalnymi maszynami wymaga pewnych umiejętności. Aby uniknąć obrażeń związanych z pracą, pracownicy muszą zapoznać się ze wszystkimi urządzeniami.

Ogólnie technologia produkcji blatów ze sztucznego kamienia wygląda następująco:

- Najpierw sporządzany jest rysunek ze wszystkimi niezbędnymi wymiarami. Jeśli w przyszłości zaczniesz współpracować z firmami meblowymi, otrzymasz od nich wszystkie dane.

- Arkusz materiału jest cięty zgodnie z wymaganymi parametrami.

- Krawędzie przedmiotu obrabianego są obrabiane w celu uzyskania równego cięcia boków.

- Przyklejenie krawędzi do głównej części blatu. Następnie usuwa się widoczne pozostałości kleju.

- Na życzenie klienta krawędzie są zaokrąglane i ponownie szlifowane.

- Następnie wycina się otwory na zlew lub sprzęt AGD. Należy pamiętać, że blat można wykonać ze zlewem.

- Produkt jest szlifowany i polerowany, aby nadać mu wygląd rynkowy.

Materiały do produkcji blatów ze sztucznego kamienia lepiej kupować od bezpośrednich dostawców. Dostarczą Państwu wszystkie katalogi z próbkami kamienia. Uzgodnij dostawę surowców z kilkoma producentami jednocześnie. Możesz więc poszerzyć gamę gotowych produktów.

Wielu, którzy już wcześniej mieli do czynienia z tym materiałem dekoracyjnym, organizuje produkcję blatów ze sztucznego kamienia własnymi rękami w domu. To bardzo dobry początek, ponieważ w tym przypadku nie będzie potrzeby wypłacania wynagrodzeń pracownikom i kupowania zautomatyzowanego sprzętu. Maszyny ręczne zajmą minimalną przestrzeń. Jeśli spróbujesz, możesz zgodzić się na współpracę z kilkoma małymi warsztatami zajmującymi się produkcją kuchni na wymiar. W ten sposób zawsze będziesz miał zapewnioną pracę przynoszącą doskonałe dochody.

Jaki sprzęt będzie potrzebny w warsztacie?

Aby ustalić proces, należy kupić sprzęt do produkcji blatów ze sztucznego kamienia. Wybierając maszyny kieruj się ich jakością oraz swoimi możliwościami finansowymi. Wszystkie urządzenia kupisz bez problemu – ofert na rynku jest mnóstwo.

Czego będziesz potrzebować?

- Frez o mocy minimalnej 1600 W. Cena – od 12 000 rubli.

- Szlifierka. Cena – od 15 000 rubli.

- Wyrzynarka bez ruchu wahadłowego. Cena – od 5000 rub.

Jest to minimalny zestaw wyposażenia. Aby jednak miniprodukcja blatów ze sztucznego kamienia działała bez zakłóceń, zakup dodatkowego wyposażenia nie zaszkodzi: stoły montażowe, papier ścierny do wykańczania produktów do polerowania, pistolety montażowe do nakładania kleju na powierzchnię. Wszystko to będzie kosztować kolejne 20 000 rubli.

Jeśli chodzi o liczbę maszyn, to skup się na możliwych perspektywach rozwoju przedsiębiorstwa. Możesz rozpocząć działalność gospodarczą instalując po jednym urządzeniu w każdym warsztacie. Gdy jednak zleceń będzie więcej, wyposaż warsztat w mocniejszy sprzęt.

Niewielką produkcję niestandardowych blatów ze sztucznego kamienia można obsługiwać przez 4 osoby. Powierzchnia warsztatu nie będzie zajmowała więcej niż 50 m2.

Jaki zysk przyniesie biznes?

Niezwykle ważne jest jak najszybsze nawiązanie współpracy z odbiorcami hurtowymi. Firm zajmujących się montażem kuchni jest obecnie sporo, więc zawsze znajdziesz „swojego” konsumenta. Najważniejsze jest oferowanie wyłącznie produktów wysokiej jakości i nie dotrzymywanie terminów produkcyjnych.

Obliczenie dokładnej kwoty dochodów będzie bardzo trudne. Wiele zależy tutaj od sprzedaży gotowych produktów oraz średnich cen surowców i samych blatów. Średnia cena arkusza akrylowego o wymiarach 3680 * 760 * 12,7 mm wynosi od 12 000 rubli. Gotowy blat kosztuje od 13 500 rubli za sztukę. m. Jeden taki arkusz zawiera ponad 3 mb. Nawet biorąc pod uwagę niektóre materiały eksploatacyjne, koszt produktu jest 3 razy niższy niż produkt gotowy. Możesz pokryć wszystkie koszty zakupu sprzętu (około 50 000 rubli), sprzedając zaledwie 5 blatów. Są to doskonałe wskaźniki rentowności - przy tak małych inwestycjach początkowych i bieżących kosztach produkcja i sprzedaż blatów ze sztucznego kamienia bardzo szybko osiągnie próg rentowności, a Ty odpowiednio zaczniesz zarabiać dobre pieniądze.

Do produkcji blatów stosuje się sztuczny kamień - materiał arkuszowy.

Proces produkcyjny można podzielić na dziesięć etapów. Przy każdym z nich należy uważnie monitorować utrzymanie normalnego poziomu temperatury i wilgotności w pomieszczeniu - powinny one być jak najbardziej zbliżone do tych, w których blaty będą użytkowane. Pozwala to dokładnie zachować wymiary gotowego produktu i poprawić jakość produktu. Szczególną uwagę zwraca się na oczyszczanie powietrza z kurzu.

1. Cięcie kamienia

Istnieją specjalne maszyny formatujące i tnące do cięcia arkuszy sztucznego kamienia na półfabrykaty. Do pracy wykorzystywane są odpowiednie narzędzia – przecinarki i piły do kamienia.

2. Obróbka małych rowków i wycięć na maszynie CNC

Na tym etapie wymagana jest frezarka CNC. Aby zapewnić dokładne wykonanie wszystkich cięć, stosuje się specjalne frezy profilowe.

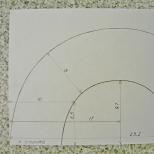

3. Frezowanie ćwiartkowe

Kwartał zapewnia niezawodne połączenie górnej powierzchni roboczej blatu z krawędzią wzdłuż powierzchni bocznej i przedniej.

4. Wykonanie podstawy

Po wycięciu wszystkich części podstawa wykonana jest z odpornej na wilgoć płyty wiórowej, MDF lub sklejki. Dziś sklejka uważana jest za bazę najwyższej jakości. Ma konstrukcję kratową i składa się z listew. Grubość desek uzależniona jest od grubości gotowego blatu. Jeśli gotowy produkt jest mały, podstawa dla niego jest solidna. Podstawa do zaokrągleń również jest solidna.

Ważną kwestią, którą Klient musi wyjaśnić przy składaniu wniosku, jest umieszczenie modułów pod blatem. Jest to niezbędne do prawidłowego ułożenia pasków sklejki w miejscu połączenia blatu z modułami znajdującymi się pod nim.

Istnieje możliwość wykonania solidnej podstawy z odpornej na wilgoć płyty wiórowej. Materiał ten nie jest tak odporny na zmiany temperatury jak krata ze sklejki, ale wytrzymuje większe obciążenia.

5. Przygotowanie elementów giętych

Sztuczny kamień jest materiałem termoplastycznym. Jeśli podgrzejemy go w piecu do określonej temperatury, możliwe będzie wykonanie nietypowych elementów giętych. W ten sposób możesz wykonać zaokrąglone krawędzie na zwykłym blacie.

Po wyjęciu z pieca nagrzane elementy umieszczane są w specjalnych formach matrycowych. Jeśli chcesz wykonać wygiętą krawędź, jako matrycę stosuje się wcześniej przygotowaną podstawę ze sklejki. Krawędź jest wygięta na obwodzie formy, mocno przymocowana w stanie wygiętym i pozostawiona do ostygnięcia. Po ostygnięciu przyjmuje pożądany kształt.

6. Klejenie krawędzi

Krawędź wymaganego kształtu jest wkładana do ćwiartki i zabezpieczana. W przypadku odcinków prostych należy stosować paski o prostych krawędziach. Do mocowania stosuje się specjalny klej, podobny kolorem i składem do podstawy. Zachowując idealną czystość podczas klejenia, można osiągnąć doskonałe rezultaty. Stawy będą prawie niewidoczne dla oka.

7. Montaż ramy

Powierzchnia blatu i jego podstawa są połączone uszczelniaczem. Zastosowanie sklejki i uszczelniacza pozwala zrekompensować wahania wymiarów spowodowane zmianami temperatury i zwiększyć odporność na wilgoć. Niewielka szczelina pomiędzy podstawą a powierzchnią blatu neutralizuje zmiany temperatury, a masa uszczelniająca niezawodnie łączy ze sobą elementy. Wycięcia na zlewozmywaki i urządzenia są wzmocnione elementami osadzonymi ze sztucznego kamienia.

8. Obróbka krawędzi

Po złożeniu blatu wykonywana jest obróbka końcowa. Odbywa się to w kilku etapach, z czego pierwszy to najbardziej zgrubna obróbka młynkiem ręcznym, a ostatni to szlifowanie i polerowanie. Najpierw obrabiana jest krawędź. Naddatek na wysokość krawędzi usuwa się za pomocą szlifierki lub frezu, po czym nadaje się jej pożądany kształt. Krawędzie górne i dolne są obrabiane frezem zgodnie z życzeniem klienta. Może to być tradycyjne zaokrąglenie lub fazowanie lub fazowanie kształtowe ze stopniami. W przypadku produktów użytkowanych w warunkach dużej wilgotności, np. akrylowych blatów łazienkowych itp., górna warstwa może być wykonana jako „Antyprzelewowa”, a dolna jako „Łapacz kropli”. Wycięcia i narożniki są obrabiane na tej samej zasadzie co krawędzie.

9. Obróbka końcowa

Na ostatnim etapie wyroby ze sztucznego kamienia są szlifowane i polerowane. Proces ten jest również podzielony na kilka części. Co jakiś czas grubsze instrumenty zastępowane są przez coraz bardziej subtelne urządzenia. W rezultacie blat staje się idealnie gładki, a jego kolor wygląda na jasny i bogaty. Inkluzje kamienne wyglądają imponująco.

10. Opakowanie

Gotowy produkt jest starannie pakowany. Najpierw pokrywa się go cienką warstwą, która zapewnia bezpieczeństwo polerowania. Instrukcję pielęgnacji i użytkowania umieszczono pod folią. Po usunięciu folii na powierzchni blatu nie pozostaną żadne ślady kleju. Produkt otulony jest specjalnie przygotowanym materiałem piankowym. Narożniki zabezpieczone są narożnikami z twardej tektury. Góra i dół blatu obłożony płytą wiórową. Całość zabezpieczona taśmą i taśmą pakową.

Blaty kuchenne wykonane ze sztucznego kamienia są trwalsze od drewnianych odpowiedników czy produktów wykonanych z płyty wiórowej. Dlatego ci, którzy chcą znaleźć kuchnię z zaokrąglonym blatem, powinni zwrócić uwagę na ten materiał. W przeciwieństwie do kamienia naturalnego, kamieniu sztucznemu można nadać niemal dowolny kształt. Dzięki swojej nieporowatej strukturze kamień może przetrwać kilkanaście lat.

Funkcje produkcyjne

Przy produkcji zaokrąglonych kształtów stosowana jest technologia części. Dzięki temu nie powstają żadne szwy ani widoczne szczeliny. Pozwala to na ustawienie płaszczyzny blatu w zadanej przestrzeni. Podczas produkcji wykorzystuje się wbudowane krawędzie i deski końcowe. Tworzone są również specjalne rynny do odprowadzania wody.

Zalety sztucznego kamienia to:

- odporny na wilgoć, ocet, ciecze oleiste;

- nie ulega zniszczeniu z biegiem czasu;

- odporny na grzyby i pleśń, w przeciwieństwie do drewna;

- niewrażliwy na wysokie temperatury dzięki wbudowanym metalowym płytkom;

- Z łatwością usuń rysy poprzez polerowanie.

Etapy produkcji blatów kwarcowych

Produkcja składa się z kilku etapów. Można kupić technologię wytwarzania takich wyrobów lub samodzielnie podejść do etapów wytwarzania.

- Pusty materiał jest wycinany ze standardowych płyt. Konieczne jest pozostawienie niewielkiego dodatku dla wszystkich rozmiarów, do których dobrze nadają się specjalne.

- Klejenie odbywa się za pomocą płaskich kamieni wzdłuż końca. Należy postępować zgodnie z oznaczeniami, aby blat pasował do przygotowanej wnęki szafki.

- Przycinanie odbywa się na określone wymiary, a krawędzie są polerowane.

- Wycina się otwór na spawany zlew. Jeśli jest również wykonany ze sztucznego kamienia, montaż odbywa się od tyłu. W przypadku, gdy zlew wykonany jest ze stali, jego montaż odbywa się w miejscu montażu blatu.

- Zainstalowano bok, który łączy się ze ścianą. Wysokość takich elementów nie powinna być mniejsza niż 12 mm. Na blatach kwarcowych montowany jest jako nakładka.

- Blat jest gotowy do wysyłki do klienta i montażu w kuchni. W tym przypadku nie jest wymagana żadna dodatkowa technologia do produkcji obrabiarek.

Pielęgnacja blatu

Blaty kwarcowe charakteryzują się wysokim stopniem gęstości. Dzięki temu czyszczenie nie zajmuje dużo czasu. W celu długotrwałego użytkowania produktu można go przetrzeć bawełnianym ręcznikiem namoczonym w ciepłej wodzie z dodatkiem detergentu o neutralnym ph. Nie zaleca się stosowania proszków zawierających cząstki ścierne.

Wraz z pojawieniem się sztucznego kamienia blat kuchenny przestał być elementem czysto funkcjonalnym. Stało się centrum kompozycji, co stanowi efektowną technikę projektowania.

Dlatego jest tak popularny wykonywanie blatów ze sztucznego kamienia własnymi rękami . Artykuł ten nie będzie jednak zawierał lekcji praktycznych, a jedynie wprowadzi Cię w etapy technologiczne i niezbędne do tego narzędzia.

Materiał do produkcji blatów kuchennych

Istnieją 2 rodzaje materiałów wykończeniowych, które zwykle nazywane są „sztucznym kamieniem”:

1. Tzw. kamień akrylowy, będący połączeniem żywicy o tej samej nazwie i 60-70% drobnego wypełniacza mineralnego. Tańszym analogiem jest kamień poliestrowy, którego składnikiem wiążącym jest żywica poliestrowa. Grubość gotowych arkuszy: 3, 6, 9, 12, 19, 30 mm.

2. Aglomerat, składający się najczęściej z 90-95% grubego kwarcu i żywicy polimerowej. Ma wysoką wytrzymałość powierzchniową. Grubość blachy: 12, 20, 30 mm.

Kamień akrylowy podobny materiał do produkcji blatów kuchennych Charakteryzuje się plastycznością, dzięki czemu przyszły produkt może mieć różnorodne kształty i nieograniczoną długość. Grubość powierzchni roboczej wynosi 3 lub 12 mm. W pierwszym przypadku sztuczny blat musi mieć solidną podstawę wykonaną z płyty wiórowej, w drugim wystarczy rama ze sklejki odpornej na wilgoć. Aby uzyskać szczególną wytrzymałość i sztywność, wklejono żebra z użytego kamienia.

Produkcja blatów z aglomeratu ma swoją własną charakterystykę. Ze względu na wysoką twardość tego sztucznego kamienia projekt produktu ogranicza się do kształtu prostokąta, a standardowa długość arkusza nie przekracza trzech metrów.

Sprzęt do produkcji blatów

Narzędzia do kamienia akrylowego znane każdemu stolarzowi. Są to piły (wgłębne i ukośne), wyrzynarka, router, szlifierka. Pozostaje tylko wybrać producenta.

Nie umniejszając w żaden sposób godności znanych marek, zalecamy wybór Festool. Wyróżnia się systematycznością i szerokim wyborem wyposażenia. Sprytne „sztuczki Festułowa” nie tylko ułatwiają pracę, ale także znacznie skracają czas potrzebny na wykonanie określonej operacji. Według opinii wielu rzemieślników żałowali, że nie kupili tego od razu narzędzie do blatu stołu , ponieważ doświadczenie pokazało, że jest to najbardziej niezawodny i wygodny.

Festool opracował własny program do obróbki kamienia akrylowego i mineralnego i w jego ramach oferuje następujące modele ze swojego arsenału:

- Pilarka wgłębna TS 55 R (TS 75) ze specjalnymi ostrzami. Niezbędne do cięcia produktu.

- Szyna prowadząca FS 3000/2.

- Frezarka OF 1400 (OF 2200) z tuleją zaciskową 12 mm. Stosowane do precyzyjnej obróbki powierzchni łączących. Wyposażony w komplet frezów, pierścieni kopiujących i szablonów do frezowania.

- Wyrzynarka TRION PS 300 do cięć i zaokrągleń.

- Szlifierki Rotex RO 150, RO 90 z tarczami o różnej twardości.

- PolerkaRAP-150 Shinex.

- Odkurzacz CTL MINI lub CTL 26 E.

Sprzęt, którego będziesz potrzebować: zaciski, pistolet do kleju dwuskładnikowego, pistolet termotopliwy, materiały ścierne Festool (Granat, Titan2, Platin2).

Technologia produkcji blatów ze sztucznego kamienia

I.Wykonywanie pomiarów

Na tym etapie wypoziomowana kuchnia powinna być już na swoim miejscu. Aby uzyskać dokładne wymiary przyszłego blatu, zaleca się użycie szablonu MDF, który natychmiast pokaże wszystkie szczeliny i nierówności ścian. Na jego powierzchni wygodnie jest zaznaczyć kontury zlewu i płyty kuchennej oraz krawędzie szafek.

II. Cięcie i przygotowanie części

Na wybrane arkusze sztucznego kamienia (12 mm) nanoszona jest mapa cięcia. Listwy końcowe blatu i listwy przypodłogowej są cięte piłą wgłębną. Wszystkie powierzchnie części, które będą ze sobą sklejane, są frezowane. Jednocześnie niewidoczność przyszłego szwu zależy od jakości i ostrości noża.

III.Klejenie półfabrykatów

Na górnej powierzchni każdej części blatu przeznaczonej do klejenia, wzdłuż linii łączenia, przykleja się kostki ze sklejki za pomocą gorącego kleju. Obszar ten najpierw odtłuszcza się alkoholem lub acetonem.

Pomiędzy przedmiotami pozostaje szczelina 1-1,5 mm, w którą wlewa się klej dwuskładnikowy. Ważne jest, aby był równomiernie rozłożony na całej klejonej powierzchni. W takim przypadku należy przykleić taśmę maskującą na stole warsztatowym wzdłuż połączenia.

Po wypełnieniu szwu części są dokręcane za pomocą zacisków. Gdy klej nie stwardnieje, za pomocą kostki i młotka sprawdź poziomość powierzchni.

Po 20 minutach zaciski można zdjąć. Kostki ze sklejki ostrożnie dobija się młotkiem, a klej topliwy usuwa się dłutem. Nadmiar kleju dwuskładnikowego należy zeszlifować.

IV.Cięcie konturów wewnętrznych i zewnętrznych blatu

Korzystając z wcześniej wykonanego szablonu, linie konturu blatu są nakładane na przednią powierzchnię przedmiotu obrabianego. Są one cięte za pomocą piły wgłębnej. Zakrzywiona część jest wycinana za pomocą wyrzynarki. Gotowy kontur jest frezowany.

V.Przygotowanie ćwiartki do wklejenia listwy końcowej

Aby uzyskać ćwiartkę, blat odwraca się na tylną stronę i frezuje wzdłuż wewnętrznego konturu za pomocą frezu z dolnym łożyskiem. W narożniku pole pod klejenie zostaje powiększone za pomocą frezu pierścieniowego.

Jeżeli kontur blatu jest zakrzywiony, przygotowuje się listwę zakończeniową o odpowiednim kształcie. Aby to zrobić, prosty półfabrykat podgrzewa się na specjalnym piecu do 165 °, instaluje w ćwiartce i zabezpiecza zaciskami po 8-10 cm, a po schłodzeniu wyjmuje się uformowaną część. Wklejanie zostanie wykonane później.

VI.Wycięcia na zlew i płytę grzejną, sklejenie końcówek

Przed przystąpieniem do wklejania listew końcowych, zgodnie z wcześniej naniesionymi oznaczeniami na tylnej stronie, wykonuje się nacięcia pod wyposażenie. W tym przypadku używana jest tylko zagłębiarka, a cięcia nie są zakończone. Po zakończeniu tej operacji możesz przykleić końce, zabezpieczając je zaciskami. Dodatkowo, aby wzmocnić narożniki wycięcia na płytę kuchenną i zlew, w tych miejscach przykleja się kwadraty kamienia o wymiarach 10 x 10 cm, a do wzmocnienia szwu stosuje się pasek o szerokości 10 cm.

VII.Tworzenie ram

Po tym, jak blat wykonany ze sztucznego kamienia nabierze kształtu, konieczne jest wykonanie dla niego ramy ze sklejki odpornej na wilgoć. W tym celu po wykonaniu wszystkich pomiarów wykonuje się kłody, które przykleja się silikonem na obwodzie i wzdłuż krawędzi szafek lub co pół metra.

Po 5 godzinach wiązania można przystąpić do frezowania wystających części, usunięcia nadmiaru kleju i przeszlifowania ramy. Pod koniec tej pracy blat odwraca się na przód i za pomocą wyrzynarki wykonuje się wycięcia, które nie zostały wykonane piłą.

Wreszcie

Teraz masz pomysł jak zrobić sztuczny blat za pomocą narzędzia Festool. Pozostaje już tylko opanować tajniki szlifowania i polerowania.