Jak rozcieńczyć jednoskładnikową maskę lutowniczą, aby stwardniała. Wykonywanie domowych płytek drukowanych z maską. Preparaty suche i płynne

Jakość każdego domowego urządzenia elektronicznego w dużej mierze zależy od tego, jak dobrze jest wykonane

został wyprodukowany (tak, to przydatne sformułowanie, już jasne! No tak... Ale z jakiegoś powodu muszę

zaczynać?).

Płytka drukowana odgrywa w tym dużą rolę (chyba że masz bardzo prostą konstrukcję

to jest możliwe

wykonać instalację wolumetryczną). Im bardziej złożone urządzenie, tym bardziej złożona konstrukcja płytki drukowanej i tym więcej

lepsza jakość

trzeba to wyprodukować. O jednym ze sposobów Zrób to sam PCB przemówienie

i to pójdzie.

Przedmowa

Wszystkie materiały użyte w tym artykule można kupić w naszym sklepie

Istnieje kilka sposobów wykonanie płytki drukowanej w domu. Na samym początku (to było jeszcze w szkole na inżyniera elektronika) malowałam ścieżki lakierem do paznokci (w efekcie powstały bardzo brutalne płytki drukowane), potem próbowałam markerem wodoodpornym (jeszcze lepiej). Ale tylko wtedy, gdy opanuję technologia prasowania laserowego(LUT) (a stało się to stosunkowo niedawno) udało mi się w końcu uzyskać jakość desek, która była przyjemna dla oka. Przecież rękodzieło elektroniczne tworzę wyłącznie dla samego procesu. Cóż, to jest moje hobby. Jaki jest sens lutowania czegoś na strasznej płytce drukowanej? Ale po kilku latach ta technologia przestała mi odpowiadać. Chociaż LUT ma wiele zalet:

- prędkość (jeśli posiadałem drukarkę, od druku do rozpoczęcia lutowania udało mi się osiągnąć około 10 minut);

- prostota (choć za tę prostotę trzeba będzie zapłacić kilkunastu nieudanych ujęć już na samym początku korzystania z tej technologii. Czyli trzeba się w tym polepszyć).

- dobra powtarzalność. (Udało mi się około 90% wszystkich prób. Pierwszej dziesiątki nie uwzględniłem w statystykach!).

Wykorzystując technologię laserowo-żelazną udało się nawet nanieść napisy, co w niektórych przypadkach zrobiłem.

Ale LUT dał dokładność nie większą niż 0,3 mm. To jest praktyczny sufit. Próbowałem zrobić cieńsze ścieżki i udało się, chociaż jednocześnie odsetek defektów znacznie wzrósł. Ogólnie rzecz biorąc, przedmowę do artykułu narysowałem już, więc przejdźmy do samej maski lutowniczej.

Co to jest maska lutownicza?

FSR8000- dwuskładnikowa kompozycja wrażliwa na promieniowanie ultrafioletowe. Ma trzy stany.

1. „Stan surowy”. Po wymieszaniu obu składników. W tej postaci można go zmyć acetonem lub roztworem sody kalcynowanej.

2) „Stan utwardzony”.

2a) Nie wystawiony na działanie światła ultrafioletowego. Rozpuszcza się w acetonie i roztworze sody kalcynowanej.

2b) Po ekspozycji na światło ultrafioletowe maska staje się odporna na działanie roztworu sody kalcynowanej, ale nadal można ją zmyć acetonem.

3) „Stan wypieku”. Uzyskuje się go po podgrzaniu do 160 stopni, a następnie naświetlaniu przez kilkadziesiąt minut. Nie rozpuszcza się w acetonie i ma dużą odporność mechaniczną.

W uproszczeniu: maska to warstwa ochronna, którą często można spotkać na fabrycznych płytkach drukowanych. Bardzo często zielony. W tym artykule omówione zostanie niestandardowe zastosowanie tej maski jako fotorezystu.

Aby to zrobić, należy skorzystać z dwóch pierwszych stanów, tj. Korzystając z oświetlenia i późniejszego opracowania, uzyskaj wzór przewodników na płytce PCB. A po wytrawieniu zmyj ten wzór acetonem.

Następnie maskę można używać zgodnie z jej przeznaczeniem, zakrywając maską powierzchnię całej deski, z wyjątkiem pól stykowych przeznaczonych do uszczelniania części. Następnie przenieś maskę do trzeciego stanu. A teraz o tym samym, ale szczegółowo i ze zdjęciami.

Lista tego, co jest potrzebne w procesie produkcji PCB

- - FSR8000(Możesz kupić w naszym sklepie)

- Termostat. Pomimo groźnej nazwy, możesz używać zwykłego żelazka z możliwością regulacji temperatury. Potrzebny jest także termometr (do 160 stopni), aby zapamiętać pozycje regulatora przy 70 stopniach i 160 stopniach. Po tym termometr w zasadzie nie będzie już potrzebny.

- . Możesz po prostu użyć zwykłej lampy energooszczędnej o zimnym świetle. Tyle, że czas ekspozycji będzie bardzo długi. Ale to jest bezpieczne.

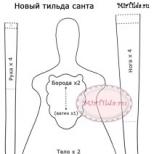

- Rama z siatką. Rama z rozciągniętą siatką.). na maseczkę i można ją kupić na naszej stronie internetowej, polecamy również przeczytać artykuł

- Szablon zdjęcia z projektem płytki i rozmieszczeniem pól stykowych. dla szablonu zdjęcia,

- Strzykawki insulinowe. Potrzebne do dokładnego wymieszania składników maski .

- Wykałaczki. Do mieszania składników maski.

- Aby równomiernie nałożyć maskę na płytkę PCB potrzebujemy: , karta kredytowa, kawałek pianki. Używam karty kredytowej (oczywiście nie jest już potrzebna).

- Do rozwoju potrzebujemy soda kalcynowana. Rozejrzyj się obok proszków do prania w sklepach.

- Aceton. Do zmycia maski po wytrawieniu.

- Pojemność do wywołania (dowolny plastikowy pojemnik)

Proces technologiczny wytwarzania płytki drukowanej w domu

Fotomaska(). Można to zrobić w drukarni posiadającej sprzęt do fotoskładu klisz. Często usługa ta nie jest reklamowana przez drukarnie, gdyż ma charakter czysto wewnętrzny. Ale z reguły zgadzają się bez problemu wydrukować projekty chusteczek na kliszy fotoskładowej. Format pliku i wymiary rysunków należy uzgodnić z konkretną drukarnią.

Aby uzyskać wzór deski należy odwrócić szablon (białe ślady na czarnym tle). Do maseczki ochronnej – prostej (czarne kółka na białym tle) .

Fotomaska Ordyl Alpha 340

Zdjęcia przedstawiają samą fotomaskę. Jedna strona wygląda na wytłoczoną, druga powinna być błyszcząca i gładka.

Ważne jest, aby nie pomylić stron - warstwa fotograficzna znajduje się po stronie, na której znajduje się relief.

Drewniana ramka (z balsy sklejonej superklejem o niskiej lepkości!) z naciągniętą kokardką.

Wycinamy blankiet z PCB. Po bokach dajemy margines.

Oczyść powierzchnię papierem ściernym. Nie musisz się bardzo starać, po prostu usuń brud. Maska charakteryzuje się bardzo dobrą przyczepnością.

Na zdjęciu oczyszczony tekstolit. Wióry metalowe należy zmyć wodą.

Prasuj termometrem.Nie zawsze trzeba kontrolować taki proces. Teraz znam położenie regulatora

na 60-80 stopni i ustawiając go w tej pozycji mam pewność, że uzyskuję żądaną temperaturę.

Uważaj, temperatura żelaza nie powinna przekraczać 100!

Zbieramy składniki maski do małych strzykawek.

Wszystko, czego potrzebujesz, aby wykonać swoją pracę

- elementy maski w strzykawkach

- rama

- szablon zdjęcia

- wykałaczki

- Gumowa ściągaczka

Wyciśnij wymaganą ilość odczynników na tekstolit.

Na taką chustę wystarczy 3 ml maski (składnik zielony) i 1 część utwardzacza (składnik biały). Te. proporcja powinna wynosić 3 do 1

.

Wymieszaj wykałaczką. Staramy się dobrze wymieszać, bo od jakości wymieszania wiele zależy.

Mieszana jednorodna maska

Dociśnij siatką na górze. Być może warto powiedzieć, że w niektórych przypadkach (zwłaszcza gdy

gdy maska jest już przeterminowana) lepiej mieszać duże porcje, po kilka na raz

chusteczka. Następnie na szalik nakładamy ramkę z siatką, a na siatkę nakładamy odpowiednią ilość wymieszanej mieszanki.

maski. Siatka nie pozwoli wtedy, aby gęste (zgrubiałe) grudki maski przedostały się na płytkę drukowaną, tym samym psując się

całe zdjęcie.

Rozprowadzamy maskę na tekstolicie. Chodzi o to, że maska pozostaje tylko w komórkach siatki. Następnie podczas usuwania

mesh - otrzymamy równomiernie rozłożoną maskę. Dlatego użyj kawałka gumy ściągaczki (lub karty kredytowej)

Staramy się usunąć nadmiar maski z powierzchni siatki. Bez fanatyzmu! Nie rozrywaj siatki

Wynik

Ostrożnie usuń siatkę

Maska szybko rozprowadza się po całej powierzchni, tworząc jednolitą warstwę

Połóż szalik na żelazku

Przykryj szalik czymś, co ochroni go przed kurzem. I poczekaj kilka minut (lub dziesiątki minut).

Tymczasem wrzucamy siatkę ze śladami maski do sody kalcynowanej.

Ważne jest, aby uchwycić moment, w którym maska jest prawie całkowicie sucha. Możesz spróbować sprawdzić maseczkę palcem na krawędzi szalika.

(gdzie zostawiłeś luz. Zostawiłeś luz, prawda?!). Jeśli po przesunięciu palca po powierzchni nie ma

ślady, a maseczka lekko klei się do palców – tego właśnie nam potrzeba. Szalik z maską z wyciętym wzorem.

Na maskę nakładamy szablon z warstwą foto i dokładnie dopasowujemy ją do szalika. NIE MYLIJ STRONY! Jeśli powierzchnia

trochę się klei - szablon trzyma się bez problemu na szaliku. Jeśli powierzchnia jest już prawie sucha, nie ma to znaczenia.

Spróbuj zwilżyć powierzchnię wodą, aby szablon się przykleił, lub użyj czegoś, aby docisnąć szablon do szalika.

(Możesz owinąć taśmą. Ale bądź ostrożny!) Ogólnie rzecz biorąc, szablon powinien ściśle przylegać do szalika.

Umieściliśmy to w świetle. Czas ekspozycji określa się doświadczalnie. Mogę podać moje tryby oświetlenia:

70 (lub nawet 80) minut w odległości 7 cm, pod 22-watowym oszczędzaczem energii. Lampa UV da znacznie mniej

czasu ekspozycji, ale jednocześnie tolerancje czasowe odpowiednio się zmniejszą).

Przygotowanie rozwiązania do rozwoju

Woda w temperaturze pokojowej. Wyczyszczony, miękki. Dawkowanie – eksperymentalne, na zdjęciu dawkowanie

miękka woda petersburska (jak można się domyślić, zdjęcia wykonał Termit). W przypadku twardej wody - soda powinna być

więcej. Roztwór powinien być lekko mydlany w dotyku. Jeśli sody będzie za dużo rozwój będzie szybki,

ale jednocześnie lekko niedoświetlona maska „odklei się” w trakcie wywoływania. A jeśli sody będzie za mało to rozwój będzie

bardzo wolno. Co więcej, ogrzewanie roztworu zakłóci rozwój dopiero po upływie wymaganego czasu

do ekspozycji - usuń folię i wrzuć szalik do roztworu

Szalik w roztworze.

Jeśli wszystko jest w porządku, za minutę powinieneś zobaczyć jasny wzór przewodników.

Gdy szalik całkowicie się rozwinie, umyj go, aby usunąć resztki sody kalcynowanej i połóż na żelazku do wyschnięcia.

Co się stało.

Jedną z nieprzyjemnych cech maski są słabo rozwinięte obszary.

Na suchym szaliku są bardzo wyraźnie widoczne w postaci białawych plam. Nie powinny istnieć! Nie podają rozwiązania

trawienie, aby dostać się do miedzi. Następnie wrzucamy szalik z powrotem do roztworu i delikatnie przecieramy te miejsca wacikiem.

Ponownie zmyć, wysuszyć, kontrolować. A jeśli wszystko będzie w porządku, to... Zatruwamy szalik.

Podczas procesu trawienia sprawdzamy, czy nie ma pęcherzyków powietrza. Często znajdują się one pomiędzy torami.

Zatruwamy, zatruwamy...

To jest to, co się stało

Zmyć maskę acetonem. Możesz sprawdzić szalik, pierścionek pod kątem przerw i zwarć. W końcu zrobimy to teraz

nałóż maskę ochronną, a wtedy bardzo trudno będzie skorygować przerwy, a zwłaszcza zwarcia.

Zastosuj szablon maski. Dokładność rejestracji można sprawdzić pod światło (jeśli szalik jest jednostronny)

Znowu do światła (tak, tak, znowu na 70-80 minut, jeśli nie masz UV. Ale możesz zrobić kilka szalików jednocześnie!)

Następnie przejdź do rozwoju w tym samym roztworze sody kalcynowanej. W zasadzie starcza na długo. To prawda, że można wszystko zmienić

będzie musiało być tak samo, bo w zielonym rozwiązaniu nie widać samej chusty i tego, jak jest coraz piękniejsza

Lubię na przykład patrzeć, jak na zielonej powierzchni stopniowo pojawiają się błyszczące miedziane podkładki

Więc, plusy stosując tę metodę samodzielnie Produkcja PCB:

- Bardzo bardzo zaawansowane technologicznie i piękne

- Wysoka celność. 0,15 mm nie stanowi problemu. Dwie ścieżki pomiędzy nogami pakietu DIP? Jeśli spróbujesz, nie będzie to problemem.

- Prawie 100% powtarzalności(oczywiście wtedy już wiadomo, z jakiej odległości i na jak długo oświetlać inne drobne rzeczy, ustalone eksperymentalnie przy pierwszych próbach zrobienia szalika)

- Maska ochronna. To bardzo dobry plus – w końcu lutowanie z maską ochronną staje się bardzo proste – elementy SMD po prostu same wchodzą na swoje miejsce.

A teraz wady.

- Bardzo długi czas. W przypadku korzystania z konwencjonalnych urządzeń oszczędzających energię - zajmuje to BARDZO DŁUGO czas. Ale kto Ci przeszkadza w robieniu szalików partiami?

- Potrzebujesz kliszy fotosetowej. (Można oczywiście skorzystać z szablonów z drukarki. Ale... szczerze mówiąc, nie polecam. Bo wtedy tolerancje czasu naświetlania stają się bardzo, bardzo małe)

Środki ostrożności.

Uwaga – w opisie FSR8000 napisano wiele nieprzyjemnych rzeczy na temat toksycznych właściwości oparów maski. Pracuj przynajmniej przy otwartym oknie. A co najlepsze - pod maską. A teraz, jeśli chodzi o moją radę: „dotknij palcem, żeby zobaczyć, czy jest sucho” – nadal lepiej tego nie robić. Jeśli maska dostanie się na dłonie, należy ją szybko zmyć.

Aceton. Również szkodliwe. Rozpuszcza tłuszcz, co oznacza, że z tłuszczem podskórnym może zrobić coś nieprzyjemnego. Lepiej unikać długotrwałego kontaktu.

Chlorek żelaza. Lepiej nie wdychać jego oparów. Generalnie cały mój proces odbywa się na balkonie, przy otwartym oknie. Wychodzę na balkon tylko wtedy, gdy moja obecność jest konieczna. A po skończeniu dobrze go przewietrzę.

wnioski

Robić Płytka drukowana DIY jakość niemal fabryczna w domu- być może i nawet niezbyt trudne! Chciałbym również opanować produkcję wysokiej jakości przelotek...

Podobnie jak praca z biżuterią. Należy to zrobić bardzo ostrożnie, aby nie uszkodzić powierzchni. Nie należy dopuszczać do tworzenia się zworek lub mostków, rozprzestrzeniania się lub przyklejania kropli lutowia lub jego niejednorodnego gromadzenia się.

Nałożenie maski lutowniczej może pomóc w wykonaniu pracy z dobrym wynikiem. Zasadniczo istnieją dwie główne funkcje kompozycji: ochronna i estetyczna. Po obróbce piękna płytka jest gotowa do precyzyjnego lutowania. Lut trafi tylko do wymaganych lokalizacji przyszłych styków.

Płytki drukowane są obecnie używane wszędzie. Wszędzie odgrywają ważną rolę, zapewniając działanie skomplikowanych obwodów elektronicznych. Jednak na podstawie wyników badań i oceny głównych cech, zgodnie z GOST, wyróżnia się dwie główne klasy wymagań dla masek lutowniczych:

- na płytki drukowane urządzeń i komputerów nieużywanych w krytycznych sytuacjach militarnych wytwarzają wyroby klasy T;

- Do stosowania w płytkach drukowanych stosowanych w obiektach obronnych stosuje się związki klasy H.

Punkty lutownicze uzyskane przy użyciu masek klasy H gwarantują brak krótkotrwałych przerw w pracy. Przynależność do klasy musi być wskazana przez producenta i uwzględniana przez konsumenta.

Metody aplikacji

Powłoki ochronne na płytki drukowane mogą mieć różny skład i wymagać aplikacji przy użyciu różnych technologii. Klasyfikacja masek lutowniczych opiera się na tej cesze.

Powłoki ochronne na płytki drukowane mogą mieć różny skład i wymagać aplikacji przy użyciu różnych technologii. Klasyfikacja masek lutowniczych opiera się na tej cesze.

Warstwę na powierzchni można nakładać na dwa sposoby:

- szablony,

- fotolitograficznie.

Do druku szablonowego stosowane są maski lutownicze epoksydowe. Utwardzanie inicjowane jest przez ogrzewanie lub naświetlanie promieniami UV. Metoda jest dostępna i niedroga, ale wymaga szablonów siatkowych. Dokładność nakładania masek lutowniczych pozostawia wiele do życzenia.

Metoda fotolitograficzna nazywana jest inaczej fotorezystem. Obecnie stosuje się głównie takie środki. Popularność tłumaczy się możliwością tworzenia dowolnych rysunków.

Maski lutownicze fotorezystu różnią się konsystencją i liczbą składników. Produkty jednoskładnikowe mają jednorodny skład. Podczas produkcji mieszaniny dwuskładnikowe doprowadzane są do stanu jednorodnego.

Preparaty suche i płynne

Maski do suchego lutowania są oznaczone skrótem SPM. Produkowane są w postaci folii o różnej grubości: od 50 mikronów do 10 mikronów.

Maski do suchego lutowania są oznaczone skrótem SPM. Produkowane są w postaci folii o różnej grubości: od 50 mikronów do 10 mikronów.

Stosowanie SPM nie jest łatwe. Wymaga to sprzętu wykonującego laminowanie próżniowe. Powierzchnię płyty należy dokładnie oczyścić przed powlekaniem, w przeciwnym razie folia nie będzie dobrze przylegać.

Po odkurzeniu płytkę należy odsłonić i wywołać. Kompozycja wywołująca może mieć charakter organiczny lub wodno-alkaliczny. Często sodę kalcynowaną stosuje się do stworzenia środowiska zasadowego. Ostatnim etapem jest opalanie. W ten sposób płyta jest poddawana obróbce poprzez ogrzewanie lub napromieniowanie UV w celu ostatecznego uformowania warstwy.

Płynne maski lutownicze są w skrócie LSM. Nakłada się je na jeden z dwóch sposobów.

Płynne maski lutownicze są w skrócie LSM. Nakłada się je na jeden z dwóch sposobów.

Podczas pracy nad małymi seriami płytek drukowanych stosuje się sitodruk.

W procesie produkcji dużych serii produktów, maski lutownicze nakładane są za pomocą specjalnego sprzętu, który tworzy przepływającą laminarną „kurtynę”. Następnie obrobiona deska jest naświetlana, wywoływana i garbowana.

Za pomocą szablonu i szablonu możesz własnoręcznie nałożyć maskę lutowniczą w domu. Wszystkie operacje są dość dostępne i są regularnie wykonywane przez mistrzów i amatorów.

Lutowanie najmniejszymi krokami staje się prawdziwą sprawą. Płytka drukowana zabezpieczona wstępnie maską będzie mogła działać długo i niezawodnie.

W sklepach internetowych dostępne są maseczki jednoskładnikowe, które twardnieją pod wpływem naświetlania lampami UV. Obróbka desek przebiega w ten sposób. Na środek i boki nakładamy niewielką ilość płynnej masy lutowniczej.

Dociśnij przezroczystą twardą folią (lavsan lub inną) i przetrzyj gumką lub dociśnij grubym szkłem.

Pastę pod folię należy równomiernie rozprowadzić cienką warstwą, uzyskując jasny odcień (zwykle jasnozielony). Następnie szablon jest ostrożnie nakładany.

Poddaje się je działaniu światła ultrafioletowego przez 40 minut, szablon usuwa się i naświetla na kolejną godzinę. Niuanse aplikacji mogą być różne, ale ogólnie chodzi o to, aby pasta była równomiernie rozprowadzona i utwardzona.

Maska lutownicza, czyli „zielona materia”, jak ją wcześniej nazywano, chroni płytkę drukowaną podczas lutowania zakrywając przewody, zapobiegając zwarciom pomiędzy polami oraz zabezpieczając laminat z włókna szklanego przed przegrzaniem podczas montażu. Wcześniej można było zrobić tylko kolor zielony. Obecnie dostępnych jest wiele kolorów. Który kolor wybrać? I czy ma znaczenie, jaki kolor maski zostanie wybrany?

Przykłady z życia

Mamy klienta, który zamawia własny kolor maski lutowniczej dla każdego typu płytki drukowanej. Wszystko zaczęło się od odcieni błękitu, czerwieni, fioletu, potem był czarny, biały, teraz fioletowy, turkusowy, bordowy…

Jest jeszcze jeden klient – ogromne przedsiębiorstwo z wieloma działami. Każdy wydział wybiera własny kolor maski. Moim zdaniem nawet każdy programista w tym przedsiębiorstwie woli swój własny odcień. To dobrze czy źle?

Moim zdaniem to nie tylko źle – to katastrofa dla przedsiębiorstwa. I własnie dlatego.

1. Problemy z kontrolą przychodzącą

Jeśli w placówce przeprowadzana jest wizualna inspekcja płytek drukowanych, różnice w kolorze maski mogą prowadzić do znacznego wzrostu zmęczenia personelu. Po pierwsze, jasne kolory, takie jak czerwień czy biel, są znacznie bardziej męczące dla oczu.Po drugie, wraz ze zmianą koloru zmienia się również nasycenie maski, przez co może być trudniej rozróżnić znajdujące się pod nią przewodniki i kontrolować ich jakość . Po trzecie, oko nawykłe do wykrywania defektów pod maską jednego koloru, nie będzie w stanie ich znaleźć z tą samą jakością przy zmianie kolorów.

2. Problemy z instalacją i sterowaniem mocą

Jeszcze większe trudności zaczynają się podczas końcowej kontroli wizualnej po montażu. Zwłaszcza jeśli maska jest czarna lub biała. Kontrolowanie obecności komponentów staje się prawdziwą udręką. W przypadku stosowania małych elementów typu 0402, kontrolę jakości ich montażu na tle ciemnej lub czarnej maski można kilkukrotnie wydłużyć.

3. Problemy z jakością PCB

Standardowy kolor maski to zielony. W związku z tym każdy zakład produkujący płytki drukowane posiada na magazynie zapas masek w tym kolorze. Ale gdy tylko zabawa zaczyna się od wyboru koloru i odcienia maski („Chciałbym czerwoną, ale nie wyblakłą, ale jaśniejszą...”), producent jest zmuszony wybrać odpowiednią maskę albo z własnej zapasów lub od dostawcy materiałów. Może się jednak zdarzyć, że sposób rozcieńczenia, aplikacji czy utwardzania tej maski będzie nieco inny niż standardowy. I tutaj możliwa jest utrata jakości powłoki maski. Dlatego przy dużych partiach należy zmieniać kolor maski ostrożnie, najpierw wypróbuj próbki.

4. Problemy z wyglądem płytek drukowanych

Zdecydowanie odradzam stosowanie białej maski. Po zainstalowaniu w piekarniku nabiera „żółtawego” odcienia.

Nie polecam stosowania czerwonej maski. Różnica w odcieniach jest zbyt zauważalna, a przy powtarzaniu można otrzymać odcień, który w niczym nie będzie przypominał desek z poprzedniej premiery.

Czarne i niebieskie tablice wyglądają dobrze, ale jak już mówiłem, są znacznie trudniejsze i wymagają więcej czasu na wizualne kontrolowanie.

Matowe i błyszczące

Błyszcząca maska jest wygodniejsza, a zadrapania są mniej widoczne. Deski z błyszczącą maską wyglądają bardziej elegancko.

Technologia PCB domyślnie tworzy zieloną błyszczącą maskę.

W niektórych sytuacjach konieczne jest zastosowanie specjalnych kolorów (np. matowa czerń stosowana jest w sygnalizacji świetlnej w celu ograniczenia olśnienia, a biel w oświetlaczach w celu zwiększenia strumienia świetlnego). W takich sytuacjach wybór niestandardowego koloru lub wykończenia matowego/błyszczącego jest jak najbardziej uzasadnione.

15.10.2015

Maska lutownicza (Solder Resist lub Solder Mask) to obowiązkowa, odporna na ciepło powłoka ochronna dla wzoru przewodzącego płytek drukowanych. Przeznaczenie: ochrona poszczególnych obszarów PP przed niekorzystnym działaniem topnika i lutowia, a także wpływem wilgotnego środowiska i naprężeń mechanicznych.

Odmiana typu

Funkcje aplikacji

Maskę lutowniczą nakłada się na jedną () lub obie strony płytki PCB. Konieczne jest zaizolowanie obszarów stykowych (dla wyjścia mikroukładu itp.) Od elementów przewodzących - przewodników lub otworów przejściowych. Rezultatem jest zmniejszenie intensywności pracy/czasu lutowania.

W przypadku konieczności odizolowania sąsiednich obszarów styku stosuje się metodę wycinania (tworząc obszar niepokryty warstwą maski lutowniczej). W takim przypadku rozmiar wycięć powinien być o 100-150 mikronów większy niż całkowity rozmiar powierzchni styku. Odległość od jednej krawędzi maski lutowniczej do drugiej krawędzi powierzchni styku powinna mieścić się w granicach 50-75 mikronów. Minimalna szerokość zworki - obszar pomiędzy 2 sąsiednimi obszarami styku - wynosi 75 mikronów.

Kolor - czerwony, biały, zielony, niebieski, czarny, żółty lub super biały - wybierany jest przez klienta. W branży LED stosuje się kolor maski lutowniczej super biały/biały, w innych dziedzinach najpopularniejszym kolorem jest kolor zielony. Należy wziąć pod uwagę, że o ostatecznym nasyceniu koloru PP decyduje nie materiał bazowy, a powłoka maskująca.

Proces tworzenia warstwy ochronnej

Maskę nakłada się poprzez szablon w postaci siateczki (wielkość jednej komórki wynosi 150 mikronów). Grubość mokrej warstwy: 30-35 mikronów. Następnie produkt suszy się. Temperatura w komorze suszenia: nie więcej niż 75˚. Wysuszone wykroje trafiają do etapu fotolitografii – łączenia fotomasek maseczek z produktami – i naświetlania UV dużej mocy. Ostatnim etapem jest rozwinięcie ślepych prób w roztworze (temperatura substancji 32-34˚).

Ograniczenia

- Tworząc cienki mostek (mniejszy niż 75 mikronów), może on ulec uszkodzeniu podczas montażu i zaburzyć wymaganą przyczepność do powierzchni płytki PCB. Efektem jest utrata właściwości lutowniczych uszkodzonych obszarów stykowych.

- Brak możliwości nałożenia maski na styki końcowe złącza/punkty testowe.

- Podczas tworzenia warstwy ochronnej na płytkach drukowanych o rozstawie ołowiu większym niż 1,25 mm maska lutownicza może uderzać w obszary styku tylko z jednej strony i nie więcej niż 50 mikronów. A przy skoku mniejszym niż 1,25 mm - nie więcej niż 25 mikronów.

- Wszystkie przelotki, które będą później pokrywane maską lutowniczą, muszą być przykryte (namiotem).

- Możliwe wady: obecność obszarów bez maski ochronnej - mniej niż 0,2 mm 2 na 1 przewodzie i mniej niż 2 mm 2 na obszarach wielokątnych; obecność drobnych oderwań (do 0,25 mm); pojawienie się długich pustych tuneli.

Plusy stosowania maski lutowniczej

- Wysoki odporność chemiczna . Maska chroni przed agresywnym środowiskiem i utlenianiem przewodów miedzianych.

- Istotne wskaźniki stabilność fizyczna . Istnieje ochrona przed zarysowaniami i uderzeniami mechanicznymi.

Artykuł ten poświęcony jest produkcji domowej płytki drukowanej z zieloną farbą.

Ogólne zagadnienia związane z wykonywaniem płytek drukowanych w domu są dość dobrze omówione w Internecie. Nie będę opisywał tego, co inni pisali już setki razy. Zamiast tego krótko opiszę moje małe sztuczki i procesy, szczególnie dotyczące przelotek i maskowania.

Domowa deska 8 mil torów, dystans 6 mil, adaptery i maska.

Sprzęt

Drukarka laserowa (drukarka Kyocera FS-1100 do transferu tonera), laminator, mikrokompresor.

Materiały

Wszystko jest jak zwykle (tekstolit, chlorek żelaza, aceton itp.), Z wyjątkiem farby witrażowej (Pebeo Vitrea 160).

Proces

Swierłowka: Ponieważ do wiercenia używam CNC, proces ten następuje przed transferem tonera, w tym przypadku łatwiej jest ustawić wzór.

Przenoszenie toneru na tablicę:

Wiele osób korzysta z żelazka, ale mimo to najlepsze rezultaty osiąga się stosując laminator. Przetaczamy go przez laminator 10-15 razy. Papier – tutaj też każdy może poeksperymentować, ja używam papieru fotograficznego o gramaturze 130 g/m. Wydaje mi się, że używanie papieru fotograficznego zwiększa żywotność samej drukarki. Tryb drukowania, wybierz maksymalne zużycie tonera) Niestety trend jest taki, że nowoczesne drukarki są coraz bardziej ekonomiczne (lub na szczęście, w zależności od tego, na którą stronę patrzysz) i grubość tonera po transferze ma tendencję do zmniejszania się. Tak się stało po laminowaniu:

Akwaforta:

Proces trawienia odbywa się w roztworze chlorku żelaza i nie różni się od metod klasycznych - cieplejsza woda, więcej żelaza, częściej mieszać)

przelotki:

Przelotki są integralną częścią procesu tworzenia domowej tablicy dwustronnej. Możesz rozważyć kilka opcji domowych przejść:

1. Zastosowanie specjalnych tulei. Trudno znaleźć lub zrobić. Potrzeba odpowiednio dużej średnicy w VIA.

2. Montaż zworek za pomocą przewodu. Ma jedną wadę - gdy adapter znajduje się pod obudową chipa SMD. To wymaga pewnego doświadczenia. (wszędzie potrzebne jest doświadczenie, ale wykonanie zworek o wymaganej długości, a następnie przylutowanie ich minimalną ilością lutowia czasami nie jest łatwe)

3. Naciśnięcie. Metoda ta umożliwia utworzenie wysokiej jakości połączenia przejściowego pomiędzy warstwami. W tym celu stworzono specjalną prasę. Szczegóły dotyczące prasy można przeczytać w.

Wydawać by się mogło, że kolejnym krokiem jest zarobienie na wpłatę i do dzieła! Ale nie, to jest nudne i brzydkie. Nie szukamy prostych sposobów. Wykonanie deski z zielenią

Wydawać by się mogło, że kolejnym krokiem jest zarobienie na wpłatę i do dzieła! Ale nie, to jest nudne i brzydkie. Nie szukamy prostych sposobów. Wykonanie deski z zielenią

Maska

Maska chroni deskę przed korozją, stwarza korzystniejsze warunki podczas montażu i nadaje płycie „markowy” wygląd. Pierwszy raz ktoś czyta o domowej roboty masce na bazie ogólnodostępnej farby witrażowej. Pebeo Vitrea 160. Farba wodorozcieńczalna ma jedną cechę charakterystyczną - wymaga wypalenia (suszenia) w piekarniku w temperaturze 160 C przez 40 minut. Faktycznie, nie próbowałam smażyć deski powyżej 130 stopni. Do normalnej polimeryzacji farby wystarcza temperatura 130°C.

Najpierw drukujemy warstwę na tej samej drukarce laserowej, aby zabezpieczyć podkładki biorące udział w instalacji. Mówiąc najprościej, zakrywamy maseczką potrzebne obszary. Połóż go na desce i włóż z powrotem do laminatora:

Następnie nakładamy farbę za pomocą naszego mini opryskiwacza. Przed nałożeniem dodaję 1 część wody na 4 części farby. Po nałożeniu należy odczekać 24 godziny aż farba wyschnie. Nie ma się co spieszyć – zawsze zdążymy spalić deskę). Potem wyrzucamy żonę z kuchni i zajmujemy kuchenkę na 40 minut. W rzeczywistości lepiej jest kupić do tego jakiś mini piekarnik lub użyć tostera. Ale w każdym razie musisz uważnie monitorować temperaturę. Po 40 minutach wyjmij ciasto z piekarnika:

Następnie nakładamy farbę za pomocą naszego mini opryskiwacza. Przed nałożeniem dodaję 1 część wody na 4 części farby. Po nałożeniu należy odczekać 24 godziny aż farba wyschnie. Nie ma się co spieszyć – zawsze zdążymy spalić deskę). Potem wyrzucamy żonę z kuchni i zajmujemy kuchenkę na 40 minut. W rzeczywistości lepiej jest kupić do tego jakiś mini piekarnik lub użyć tostera. Ale w każdym razie musisz uważnie monitorować temperaturę. Po 40 minutach wyjmij ciasto z piekarnika:

Warstwę ochronną składającą się z tonera usuwa się za pomocą rozpuszczalnika lub acetonu przy użyciu niewielkiej siły mechanicznej rąk. Farba odpada z zabezpieczanych miejsc ze względu na słabą przyczepność do tonera. Teraz możesz ocynować pady i przylutować jakiś transceiver SDR lub inną bibelotę. Generalnie cała metoda jest dość pracochłonna i moim zdaniem konieczna przy bardzo ważnych bibelotach. No albo dla prawdziwych estetów, którzy nie są przyzwyczajeni do płacenia 1000 rubli za markową tablicę dwustronną w Chinach (jeśli ktoś jest zainteresowany, napisz, podam adres strony, na której faktycznie można zamówić normalne tablice za 1000 ruble)

Warstwę ochronną składającą się z tonera usuwa się za pomocą rozpuszczalnika lub acetonu przy użyciu niewielkiej siły mechanicznej rąk. Farba odpada z zabezpieczanych miejsc ze względu na słabą przyczepność do tonera. Teraz możesz ocynować pady i przylutować jakiś transceiver SDR lub inną bibelotę. Generalnie cała metoda jest dość pracochłonna i moim zdaniem konieczna przy bardzo ważnych bibelotach. No albo dla prawdziwych estetów, którzy nie są przyzwyczajeni do płacenia 1000 rubli za markową tablicę dwustronną w Chinach (jeśli ktoś jest zainteresowany, napisz, podam adres strony, na której faktycznie można zamówić normalne tablice za 1000 ruble)