कागदाच्या पांढऱ्या शीटच्या विमानाचे वर्णन. कागदाची यांत्रिक शक्ती आणि विकृती गुणधर्म. कागदाचे भौतिक गुणधर्म

मुद्रण गुणधर्मांचा पुढील गट म्हणजे कागदाचे यांत्रिक गुणधर्म, जे ताकद आणि विकृतीमध्ये विभागले जाऊ शकतात. जेव्हा सामग्री बाह्य शक्तींच्या संपर्कात येते आणि शरीराच्या आकारात किंवा व्हॉल्यूममध्ये तात्पुरते किंवा कायमस्वरूपी बदल घडवून आणते तेव्हा विकृत गुणधर्म स्वतः प्रकट होतात. छपाईचे मुख्य तांत्रिक ऑपरेशन्स पेपरच्या महत्त्वपूर्ण विकृतीसह असतात, उदाहरणार्थ: स्ट्रेचिंग, कॉम्प्रेशन, वाकणे. मुद्रणाच्या तांत्रिक प्रक्रियेचा सामान्य (अखंड) प्रवाह आणि मुद्रित उत्पादनांच्या त्यानंतरच्या प्रक्रियेचा प्रवाह या प्रभावाखाली कागद कसा वागतो यावर अवलंबून असतो. अशा प्रकारे, उच्च दाबांवर कठोर फॉर्ममधून उच्च मार्गाने मुद्रण करताना, कागद मऊ असणे आवश्यक आहे, म्हणजेच, मुद्रण फॉर्मसह सर्वात संपूर्ण संपर्क सुनिश्चित करून, दाबाने ते सहजपणे संकुचित आणि समतल केले पाहिजे.

कागदाचा मऊपणा त्याच्या संरचनेशी, म्हणजेच त्याची घनता आणि सच्छिद्रता यांच्याशी संबंधित आहे. तर, मोठ्या-छिद्रित न्यूजप्रिंट 28% पर्यंत कॉम्प्रेशन अंतर्गत विकृत होऊ शकतात आणि जाड लेपित कागदासाठी संकुचित विकृती 6-8% पेक्षा जास्त नाही. जर कागद एम्बॉसिंगसाठी हेतू असेल, तर उद्दीष्ट अवशिष्ट विकृती आहे आणि गुणवत्ता निर्देशक त्याची अपरिवर्तनीयता आहे, म्हणजेच एम्बॉसिंग आरामची स्थिरता.

हाय-स्पीड रोटरी मशीनवर ऑफसेट प्रिंटिंगसाठी, कागदाची ताकद वैशिष्ट्ये खूप महत्त्वाची आहेत, उदा: तन्य शक्ती, फ्रॅक्चर सामर्थ्य, प्लकिंगला प्रतिकार आणि ओले सामर्थ्य. कागदाची ताकद वैयक्तिक घटकांच्या सामर्थ्यावर अवलंबून नसते, परंतु कागदाच्या संरचनेच्या ताकदीवर अवलंबून असते, जी पेपरमेकिंग प्रक्रियेदरम्यान तयार होते. हा गुणधर्म सहसा मीटरमध्ये ब्रेकिंग लांबी किंवा न्यूटनमध्ये ब्रेकिंग फोर्सद्वारे दर्शविला जातो. त्यामुळे मऊ प्रिंटिंग पेपरसाठी, ब्रेकिंगची लांबी किमान 2500 मीटर असते आणि हार्ड ऑफसेट पेपरसाठी, हे मूल्य 3500 मीटर किंवा त्याहून अधिक वाढते.

फ्लॅट-बेड प्रिंटिंगसाठी तयार केलेले पेपर्स ओलसर केल्यावर कमीतकमी विकृती असणे आवश्यक आहे, कारण, मुद्रण प्रक्रिया तंत्रज्ञानाच्या परिस्थितीनुसार, ते ओलसर पृष्ठभागाच्या संपर्कात येतात. कागद एक हायग्रोस्कोपिक सामग्री आहे. वाढत्या आर्द्रतेसह, त्याचे तंतू फुगतात आणि विस्तारतात, प्रामुख्याने व्यास; कागदाचा आकार, सुरकुत्या आणि सुरकुत्या हरवतात आणि वाळल्यावर उलट प्रक्रिया होते: कागद आकुंचन पावतो, परिणामी स्वरूप बदलते. उच्च आर्द्रता कागदाची यांत्रिक तन्य शक्ती झपाट्याने कमी करते; कागद उच्च छपाईचा वेग आणि ब्रेक सहन करू शकत नाही. बहुरंगी छपाई दरम्यान कागदाच्या आर्द्रतेतील बदलांमुळे शाईची चुकीची नोंदणी आणि रंग सादरीकरण समस्या उद्भवतात.

कागदाचा ओलावा प्रतिरोध वाढवण्यासाठी, मॅन्युफॅक्चरिंग दरम्यान पेपर पल्पच्या रचनेत हायड्रोफोबिक पदार्थ जोडले जातात (या ऑपरेशनला लगदामध्ये आकारमान म्हणतात) किंवा तयार कागदाच्या पृष्ठभागावर आकारमान करणारे एजंट लागू केले जातात (पृष्ठभाग आकार देणे). ऑफसेट पेपर्स मोठ्या आकाराचे असतात, आणि विशेषत: जे, वापरादरम्यान, हवामानातील अचानक बदलांच्या अधीन असतात किंवा अनेक शाईच्या रनमध्ये सील केलेले असतात, उदाहरणार्थ, कार्टोग्राफिक पेपर्स.

कागदाच्या यांत्रिक गुणधर्मांचे मोजमाप करण्याच्या पद्धती तक्ता 15 मध्ये सादर केल्या आहेत.

तक्ता 15 - कागदाच्या यांत्रिक गुणधर्मांचे निर्धारण

|

मालमत्ता |

व्याख्या |

मोजमाप पद्धत |

|

फ्रॅक्चरची ताकद |

फ्रॅक्चरची ताकद 180° च्या कोनात दोनदा कागदाची पट्टी किती वेळा वाकली आहे यावरून व्यक्त केली जाते, ज्यामुळे तो तुटतो. |

मशीनमध्ये मोजले जाते आणि पटावरील ट्रान्सव्हर्स दिशानिर्देश. यंत्राचा कार्यरत भाग दुहेरी बेंडच्या संख्येसाठी काउंटरसह 15 x 100 मिमी आकाराच्या कागदाच्या पट्ट्या वाकविण्याचे साधन आहे. |

|

ब्रेकिंग लांबी किंवा तन्य शक्ती |

कागदाच्या तन्य शक्तीचे वैशिष्ट्य म्हणजे ब्रेकिंग फोर्स Q. 15 मिमी रुंद कागदाची पट्टी फाडण्यासाठी हे बल आवश्यक आहे. डायनामोमीटर स्केलवर ते kgf मध्ये मोजले जाते आणि न्यूटनमध्ये रूपांतरित केले जाते (1 kgf = 10 n). ब्रेकिंग लांबी 15 मिमी रुंद कागदाच्या पट्टीची अंदाजे लांबी आहे, जी एका टोकाला निलंबित केल्यावर, स्वतःच्या वजनाखाली तुटते. |

हे डायनामोमीटरवर मोजले जाते - एक तन्य चाचणी मशीन. |

|

प्लकिंगसाठी पृष्ठभागाचा प्रतिकार |

प्रुफबाऊ टेस्टिंग प्रेस वापरून पुल टेस्ट शाई कागदावर लावली जाते. |

चाचणी दरम्यान, मुद्रण गती सतत वाढते. कण बाहेर काढण्यासाठी लागणारा वेग मोजला जातो. |

व्याख्यान 6

कागदाचे भौतिक गुणधर्म

कागदाच्या भौतिक गुणधर्मांमध्ये प्रति चौरस मीटर वजन, जाडी, घनता, सच्छिद्रता आणि बल्क यांचा समावेश होतो.

ठरवण्यासाठी चौरस मीटरचे वस्तुमानकागद, कागदापासून योग्य आकाराचा आयत कापून त्याचे वजन करा आणि नंतर एका चौरस मीटरच्या वस्तुमानात त्याची पुनर्गणना करा.

कागदाची घनताकागदाच्या नमुन्याच्या वस्तुमानाचे त्याच्या आकारमानाचे (g/cm3) गुणोत्तर म्हणून परिभाषित केले जाते.

कागदाची जाडीसामान्यतः 0.03 ते 0.25 मिमी पर्यंत असते. पुठ्ठा - 3 मिमी पर्यंत. जाडी गेज वापरून कागदाची जाडी निश्चित केली जाते. व्यावहारिक हेतूंसाठी, कागदाच्या 10 शीट घ्या, त्यांची जाडी मोजा आणि 10 ने विभाजित करा.

कागदाची सच्छिद्रता म्हणजे छिद्रांच्या आकाराचे आणि कागदाच्या एकूण व्हॉल्यूमचे गुणोत्तर. सच्छिद्रता % मध्ये व्यक्त केली जाते. कागद विविध आकारांच्या तंतूंपासून बनविला जात असल्याने, त्यामध्ये खालील प्रकारचे छिद्र तयार होऊ शकतात:

§ या टोकापासून त्या टोकापर्यंत;

§ रस्ता बंद;

§ बंद;

§ रिंग.

सच्छिद्रता विविध सच्छिद्रता मीटर वापरून निर्धारित केली जाते.

सराव मध्ये, सच्छिद्रता सूत्रानुसार निर्धारित केली जाते:

छिद्र = (1-d/1.5)*100%, जेथे d ही कागदाची घनता आहे.

विविध प्रकारच्या पेपर्सची सच्छिद्रता 30-70% पर्यंत असते: ट्रेसिंग पेपर - 30%, न्यूजप्रिंट - 70%.

सच्छिद्रता वापरून, तुम्ही काही प्रकारच्या छपाईच्या शाईच्या कोरड्या गतीचे नियमन करू शकता.

सराव मध्ये, केवळ सच्छिद्रताच नाही तर छिद्र आकाराचे वितरण देखील महत्त्वाचे आहे. सर्वात लहान आणि सर्वात मोठ्या छिद्रांमधील फरक जितका कमी असेल तितकी प्रतिमा गुणवत्ता (अरुंद छिद्र आकार वितरण) जास्त असेल.

प्लम्पनेस घनतेचा परस्पर आहे; युनिट cm3/g परदेशी उत्पादकांकडून कागदासाठी प्रमाणपत्रांमध्ये मोठ्या प्रमाणात रक्कम दिली जाते.

… च्या वर अवलंबून असणे:

§ कागदाच्या शीटमध्ये फायबर वितरणाची दिशा (ॲनिसोट्रॉपी). रेखांशाच्या दिशेने, फायबरची ताकद जास्त असते;

§ वैयक्तिक फायबरची ताकद. वैयक्तिक फायबरची ताकद उत्पादन पद्धती, लाकडाचा प्रकार आणि पीसण्याची डिग्री यावर अवलंबून असते;

§ हायड्रोजन बंधांची उपस्थिती. जर कंपाऊंडमध्ये N, O, F असेल तर हायड्रोजन बंध तयार होऊ शकतात. N, O किंवा F अणू आणि H अणू असलेल्या रेणूंमध्ये हायड्रोजन बंध तयार होतात. हायड्रोजन बंध स्वतःच खूप कमकुवत असतात, परंतु सेल्युलोज रेणूमध्ये लाखो हायड्रॉक्सिल गट असतात आणि म्हणून हायड्रोजन बंधांचा एकूण परिणाम कागदाच्या शीटची ताकद प्रदान करू शकतो. . कागदाच्या बळावर हायड्रोजन बंधांचा प्रभाव सिद्ध करण्यासाठी एक साधा प्रयोग केला जाऊ शकतो. हे करण्यासाठी, कागदाची शीट पाणी, अल्कोहोल आणि खनिज तेलात भिजलेली असणे आवश्यक आहे. पहिल्या प्रकरणात, कागदाची ताकद सर्वात कमी आहे, नंतरची सर्वात मोठी आहे. पहिल्या प्रकरणात, पाण्याचे रेणू सेल्युलोज रेणूंमधील हायड्रोजन बंध नष्ट करतील. नंतरच्या प्रकरणात, खनिज तेलामध्ये N, O, F नसतात आणि त्यामुळे कागदाची ताकद बदलणार नाही. जर तुम्ही कागद सुकवायला सुरुवात केली तर सेल्युलोज रेणूंमध्ये हायड्रोजन बंध पुन्हा तयार होतील आणि कागदाची ताकद वाढेल.

§ सभोवतालच्या हवेतील आर्द्रता. म्हणून, कागदाच्या गुणधर्मांचे सर्व मोजमाप 60-65% च्या सापेक्ष वातावरणीय आर्द्रतेवर मानक परिस्थितीत केले जातात.

सराव मध्ये, कागदाची ताकद दर्शवण्यासाठी खालील अनेक निर्देशक वापरले जातात:

1) शून्य ब्रेकिंग लांबी;

2) ब्रेकिंग लांबी;

3) सापेक्ष वाढ.

BREAKING LENGTH हे एक अप्रत्यक्ष मूल्य आहे जे कागदाच्या पट्टीची लांबी दर्शवते, जे एका टोकाला निलंबित केल्यावर, स्वतःच्या वजनाच्या प्रभावाखाली फाडते. ब्रेकिंग लांबी मीटरमध्ये मोजली जाते (कमी वेळा किमी). बऱ्याच प्रिंटिंग पेपरसाठी, ब्रेकिंगची लांबी 3000-3500 मिमी पेक्षा जास्त किंवा समान असावी.

प्रॅक्टिसमध्ये, विशिष्ट परिस्थितीत कागदाची पट्टी फाडून तन्य चाचणी मशीन वापरून ब्रेकिंग लांबी निश्चित केली जाते. मग ज्या ब्रेकिंग लोडवर फाटले ते सूत्रानुसार ब्रेकिंग लांबीमध्ये पुन्हा मोजले जाते. ब्रेकिंग लांबी निश्चित करण्यासाठी, मशीन क्लॅम्प्स एकमेकांपासून 100 मिमी अंतरावर आहेत.

जर तन्य चाचणी यंत्राच्या क्लॅम्प्स शक्य तितक्या जवळ असतील, तर शून्य ब्रेकिंग लांबी निर्धारित केली जाते. हे वैयक्तिक तंतूंची ताकद दर्शवते. ब्रेकिंग लांबीपेक्षा शून्य ब्रेकिंग लांबी जास्त असल्याने, वैयक्तिक तंतूंची ताकद कागदाच्या शीटच्या मजबुतीपेक्षा जास्त असते.

सापेक्ष विस्तार विस्तार)

वाढवणे = (Dl/l)*100% (1)

कागद फाटला की तो लांब होतो. हा विस्तार ब्रेकच्या वेळी वाढवणे म्हणून परिभाषित केला जातो आणि फॉर्म्युला 1 वापरून मोजला जातो. कागदासाठी विस्तार मूल्य 1-5% आहे. सामग्रीच्या सामर्थ्याच्या सिद्धांतावरून हे ज्ञात आहे: ताणतणावाखाली कार्यरत सामग्रीचे सामर्थ्य गुणधर्म जितके जास्त वाढतील तितके अधिक स्थिर. अशाप्रकारे, जितके जास्त लांबलचक असेल तितके मुद्रणात कागद तुटण्याचे प्रमाण कमी होईल.

सराव मध्ये, विस्तारक्षमता वाढवण्यासाठी, ते कागदाची सापेक्ष आर्द्रता 5-6% वरून 7-8% पर्यंत वाढवण्याचा प्रयत्न करतात.

सराव मध्ये, ब्रेकिंग लांबी आणि सापेक्ष वाढ व्यतिरिक्त, खालील प्रकारच्या पेपर चाचण्या वापरल्या जातात:

§ फ्रॅक्चर प्रतिरोध;

§ अश्रू प्रतिकार;

§ पत्रक काठ प्रतिकार;

§ पंचिंग प्रतिकार;

§ रिंग कॉम्प्रेशन चाचणी;

§ स्थिर वाकताना कडकपणाचे निर्धारण;

§ delamination प्रतिकार;

§ कागदाचे वय झाल्यावर यांत्रिक शक्ती कमी होणे.

1. ब्रेक रेझिस्टन्स कागदाच्या पट्टीवर स्ट्रेच केल्यावर निर्धारित केला जातो. या प्रकरणात, कागदाचा नमुना 180 च्या कोनात मागे व मागे वाकलेला असतो. पुढे आणि मागे एक हालचाल म्हणतात. दुहेरी वाकणे, आणि फ्रॅक्चर प्रतिरोध n.d.p. मध्ये मोजला जातो - दुहेरी बेंडची संख्या.

बऱ्याच प्रिंटिंग पेपर्समध्ये फ्रॅक्चर रेझिस्टन्स 1012 ppm पेक्षा जास्त किंवा बरोबर असतो. आणि फक्त कार्टोग्राफिक प्रकारचे कागद आणि तथाकथित "विशेष" प्रकारचे कागद 40-100 पीपीएम पेक्षा जास्त किंवा त्यापेक्षा जास्त फ्रॅक्चर प्रतिरोधाने वैशिष्ट्यीकृत आहेत.

2. टीअर रेझिस्टन्स हे बल द्वारे दर्शविले जाते ज्यामुळे एका विशिष्ट लांबीपर्यंत काठावर प्री-कट पेपर फाडला जातो. चाचणी कागदाच्या 4 नमुन्यांवर केली जाते, जे काठावर प्री-कट केले जातात आणि नंतर पेंडुलम-प्रकारच्या चाकूने कापले जातात.

छापील प्रकारच्या कागदासाठी, हा निर्देशक न्यूजप्रिंट मानकांमध्ये वापरला जातो.

टीअर रेझिस्टन्सच्या अगदी जवळ म्हणजे शीट एजचा टीयर रेझिस्टन्स हा सूचक आहे. हे पत्रकाच्या काठावर फाडण्यासाठी लागू करणे आवश्यक असलेल्या शक्तीद्वारे वैशिष्ट्यीकृत आहे. पत्ते तयार करण्यासाठी वापरल्या जाणाऱ्या कार्डबोर्डच्या छपाईसाठी हे सूचक महत्त्वाचे आहे.

सामर्थ्य दर्शवते कागद एका अंगठीत अडकवलेला, त्याच्या पृष्ठभागावर लंब निर्देशित केलेले बल. हा निर्देशक प्रामुख्याने कार्डबोर्डचे मूल्यांकन करण्यासाठी वापरला जातो.

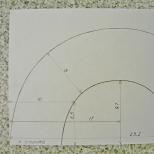

स्थिर बेंडिंग कडकपणाचे निर्धारणकॅन्टीलिव्हर्ड पुठ्ठ्याच्या नमुन्याच्या मुक्त टोकाला लागू केलेले बल निश्चित करणे आणि त्यास एका विशिष्ट कोनात वाकवणे समाविष्ट आहे.

रिंग कॉम्प्रेशन चाचणी- काठावर ठेवलेल्या आणि रिंगमध्ये गुंडाळलेल्या कागदाच्या पट्टीच्या अक्षीय कॉम्प्रेशन दरम्यान विनाशकारी शक्ती मोजण्याची तरतूद करते.

पील प्रतिरोध चाचणी: चाचणी नमुन्याचे विलयीकरण करण्यासाठी आवश्यक असलेले बल निर्धारित करणे समाविष्ट आहे.

व्याख्या वृद्धत्व दरम्यान यांत्रिक शक्ती कमी होणे. त्यात कागदाचा नमुना हवा थर्मोस्टॅटमध्ये विशिष्ट वेळेसाठी 150 अंश तापमानात ठेवणे आणि मानक शक्ती निर्देशक मोजणे समाविष्ट आहे. शक्ती कमी होणे मूळच्या टक्केवारीच्या रूपात व्यक्त केले जाते. आणि फ्रॅक्चर प्रतिरोधक निर्देशक वृद्धत्वासाठी सर्वात संवेदनशील आहे. कागदाचे वृद्धत्व दर्शवण्यासाठी, पांढरेपणा कमी होणे समान पद्धती वापरून निर्धारित केले जाते.

छपाई पद्धतीच्या आधारे, कागद सामान्यतः ऑफसेट, प्रिंटिंग आणि ग्रेव्हर प्रिंटिंगमध्ये विभागला जातो. कागदाचे मुद्रण गुणधर्म हे असे गुणधर्म आहेत जे मुद्रणापूर्वी (म्हणजे, मुद्रण यंत्राच्या पेपर-कंडक्टिंग सिस्टीममधून त्याचा मार्ग), मुद्रणादरम्यान (छपाईच्या शाईसह कागदाचा परस्परसंवाद आणि प्रतिमा निश्चित करण्याची प्रक्रिया) आणि मुद्रणानंतर त्याचे वर्तन निश्चित करतात. (फोल्डिंग, स्टिचिंग, ट्रिमिंग ऑपरेशन्स तसेच तयार उत्पादनाची कार्यक्षमता वैशिष्ट्ये). हे सर्व गुणधर्म खालील गटांमध्ये एकत्र केले जाऊ शकतात:

भौतिक: गुळगुळीतपणा, जाडी आणि 1 मीटर 2 ची वस्तुमान, घनता आणि सच्छिद्रता;

ऑप्टिकल: शुभ्रता, अपारदर्शकता, तकाकी (ग्लॉस);

संरचनेच्या एकसमानतेचे निर्देशक, कागद: मंजुरीची एकसमानता, अष्टपैलुत्व;

यांत्रिक (ताकद आणि विकृती): पृष्ठभागाची ताकद ते प्लकिंग, ब्रेकिंग लांबी किंवा तन्य शक्ती, फ्रॅक्चरची ताकद, ओलावा ताकद, मऊपणा आणि कॉम्प्रेशनमध्ये लवचिकता इ.;

सॉर्प्शन: हायड्रोफोबिसिटी (पाण्याला प्रतिकार), प्रिंटिंग इंक सॉल्व्हेंट्सची शोषकता.

कागदाचे भौतिक गुणधर्म:

कागदाची गुळगुळीतपणा, त्याच्या पृष्ठभागाची सूक्ष्मता कागदाचे "रिझोल्यूशन" निर्धारित करते - म्हणजे. उत्कृष्ट रंगीबेरंगी रेषा, ठिपके आणि त्यांचे संयोजन खंडित किंवा विकृतीशिवाय व्यक्त करण्याची क्षमता. हे कागदाचे सर्वात महत्वाचे मुद्रण गुणधर्मांपैकी एक आहे. कागदाचा गुळगुळीतपणा जितका जास्त असेल तितका त्याचा पृष्ठभाग आणि छपाई प्लेट यांच्यातील संपर्क जास्त असेल, मुद्रण करताना कमी दाब लागू करावा लागेल, प्रतिमा गुणवत्ता जास्त असेल. कागदाची गुळगुळीतता वायवीय उपकरणे वापरून किंवा प्रोफाइलोग्राम वापरून सेकंदात निर्धारित केली जाते, जे कागदाच्या पृष्ठभागाचे दृश्य प्रतिनिधित्व देतात. वेगवेगळ्या छपाई पद्धती कागदावर वेगवेगळ्या गुळगुळीतपणाची आवश्यकता ठेवतात. अशा प्रकारे, कॅलेंडर प्रिंटिंग पेपरमध्ये 100 ते 250 सेकंदांची गुळगुळीतता असावी आणि त्याच प्रमाणात फिनिशिंगच्या ऑफसेट पेपरमध्ये गुळगुळीतपणा खूपच कमी असू शकतो - 80-150 सेकंद. Gravure प्रिंटिंग पेपरमध्ये वाढीव गुळगुळीतपणा आहे, जो 300 ते 700 सेकंदांपर्यंत असतो. सच्छिद्रतेमुळे न्यूजप्रिंट गुळगुळीत होऊ शकत नाही. कोणतेही कोटिंग लेयर - पृष्ठभाग आकार, रंगद्रव्य, कोटिंग (जे, यामधून, भिन्न असू शकतात - एकतर्फी आणि द्वि-बाजूचे, एकल, एकाधिक इ.) लागू करून पृष्ठभागाची गुळगुळीतता लक्षणीयरीत्या सुधारते.

सच्छिद्रता. हे कागदाच्या शोषकतेवर थेट परिणाम करते (म्हणजे, मुद्रण शाई स्वीकारण्याची क्षमता) आणि कागदाच्या संरचनेचे वैशिष्ट्य म्हणून चांगले काम करू शकते. कागद एक सच्छिद्र-केशिका सामग्री आहे आणि मॅक्रो- आणि मायक्रोपोरोसिटीमध्ये फरक केला जातो. मॅक्रोपोर्स, किंवा फक्त छिद्र, हवा आणि आर्द्रतेने भरलेल्या तंतूंमधील मोकळी जागा आहेत. मायक्रोपोरेस, किंवा केशिका, अनिश्चित आकाराच्या लहान मोकळ्या जागा आहेत ज्या कोटेड पेपर्सच्या कव्हर लेयरमध्ये प्रवेश करतात, तसेच फिलर पार्टिकल्समध्ये किंवा त्यांच्यामध्ये आणि अनकोटेड पेपर्समधील सेल्युलोज तंतूंच्या भिंतींमध्ये तयार होतात. सेल्युलोज तंतूंच्या आत केशिका देखील असतात. सर्व अनकोटेड, फार कॉम्पॅक्ट केलेले नसलेले पेपर (उदाहरणार्थ, न्यूजप्रिंट) मॅक्रोपोरस असतात. अशा पेपर्समधील एकूण छिद्रांचे प्रमाण 60% किंवा त्याहून अधिक पोहोचते आणि सरासरी छिद्र त्रिज्या सुमारे 0.16-0.18 मायक्रॉन असते. असे कागद त्यांच्या सैल संरचनेमुळे पेंट चांगले शोषून घेतात. कोटेड पेपर हे मायक्रोपोरस (केशिका) पेपर असतात. ते पेंट देखील चांगले शोषून घेतात, परंतु केशिका दाब शक्तींच्या प्रभावाखाली. येथे सच्छिद्रता फक्त 30% आहे आणि छिद्र आकार 0.03 मायक्रॉनपेक्षा जास्त नाही. उर्वरित पेपर्स मध्यवर्ती स्थान व्यापतात. मुद्रित कागदांची घनता, सैल (सच्छिद्र) साठी सरासरी 0.5 g/cm3 आणि उच्च-घनता केशिका कागदांसाठी 1.35 g/cm3 पर्यंत असते.

कागदाचे गुणधर्म (आणि पुठ्ठा तसेच) प्रिंटिंगनंतर प्रिंट्सच्या प्रक्रियेवर - प्रिंट कटिंग, बुकबाइंडिंग आणि फिनिशिंग प्रक्रियेवर - आणि त्यामुळे उत्पादनांच्या गुणवत्तेवर कसा परिणाम करू शकतात? उत्तरे या लेखात आहेत.

मुद्रणासाठी कागदाच्या (कार्डबोर्ड) गुणवत्तेची वैशिष्ट्ये एक जटिल निर्देशक आहे, ज्यामध्ये खालील गट आहेत:

- गुणवत्ता गुणधर्म(त्यांना मूलभूत म्हटले जाते), कागदाला साहित्य म्हणून वैशिष्ट्यीकृत करणे (वस्तुमान 1 एम 2, जाडी, गुळगुळीतपणा, सॉर्प्शन गुणधर्म, ऑप्टिकल वैशिष्ट्ये इ.);

- मुद्रण आणि तांत्रिक गुणधर्म, जे उत्पादनावर प्रक्रिया केल्यावर सामग्रीचे वर्तन निर्धारित करतात;

- कार्यात्मक गुणधर्म, जे उत्पादनाचे ग्राहक गुण निर्धारित करतात (टिकाऊपणा, पॅकेज केलेल्या उत्पादनांचे जतन करण्याची क्षमता इ.).

कागदाची मूलभूत वैशिष्ट्येप्रयोगशाळेच्या साधनांद्वारे मूल्यांकन. ते वस्तुनिष्ठ वैशिष्ट्ये मानले जाऊ शकतात.

प्रक्रिया दरम्यान महत्वाचे गुणधर्म, दोन्ही वस्तुनिष्ठ निर्देशकांद्वारे मूल्यांकन केले जाते (तोडण्यासाठी पृष्ठभागावरील प्रतिकार, तेल शोषण दर, ओले असताना विकृती इ.) आणि उत्पादन सराव (अष्टपैलुत्व, गुणधर्मांच्या एनिसोट्रॉपीची डिग्री, सेट-ऑफ, मुद्रण प्रक्रियेदरम्यान विकृती इ.) द्वारे निर्धारित केले जाते. ). नंतरचे इन्स्ट्रुमेंटल मापन पद्धती वापरून मूल्यांकन केले जाऊ शकते, परंतु त्यांचे प्रकटीकरण मुख्यत्वे उपकरणांची वैशिष्ट्ये आणि प्रिंटरच्या व्यावहारिक कौशल्यांवर अवलंबून असते.

उत्पादन गुणधर्मवस्तुनिष्ठ आणि व्यक्तिनिष्ठ निर्देशकांच्या संयोजनाद्वारे देखील मूल्यांकन केले जाते.

उत्पादनाकडे जाताना इच्छित परिणाम प्राप्त करण्यासाठी, आपल्याला प्रक्रियेच्या अटी पूर्ण करण्यासाठी किंवा सामग्रीच्या पॅरामीटर्स आणि उत्पादनाच्या आवश्यकतांनुसार त्यांना सेट करण्यासाठी शक्य तितक्या स्पष्टपणे सामग्रीसाठी आवश्यकता तयार करणे आवश्यक आहे.

मुद्रण केल्यानंतर

कागदाचे गुणधर्म (आणि पुठ्ठा तसेच) प्रिंटिंगनंतर प्रिंट्सच्या प्रक्रियेवर आणि त्यामुळे उत्पादनांच्या गुणवत्तेवर कसा परिणाम करू शकतात?

खालील पोस्ट-प्रिंटिंग प्रक्रिया मानल्या जातात: प्रिंट कटिंग, बुकबाइंडिंग आणि फिनिशिंग प्रक्रिया.

कटिंगवेब-टाइप प्रिंटिंग मशीनवर मुद्रण केले असल्यास रोलमधून पत्रके तयार केली जाऊ शकतात. शीट-फेड प्रिंटिंगसह, मुद्रित पत्रके ट्रिम केली जातात किंवा प्रिंट कॉपीमध्ये कापल्या जातात. काही प्रकरणांमध्ये, उदाहरणार्थ, पॅकेजिंग किंवा लेबल्सच्या उत्पादनात, पेपर डाय-कटिंग वापरली जाते.

बुकबाइंडिंग प्रक्रिया- ही तांत्रिक ऑपरेशन्स आहेत:

- प्रिंट्सवर प्रक्रिया करणे (कटिंग, फोल्डिंग, ग्लूइंग एंडपेपर आणि नोटबुकमध्ये इन्सर्ट);

- बुक ब्लॉक्स बनवणे (बाइंडिंग शीट्स - धागा किंवा वायरने शिवणे, चिकट बाँडिंग, ब्लॉकवर प्रक्रिया करणे - झाकणामध्ये घालण्यासाठी किंवा कव्हरने झाकण्यासाठी तयार करणे);

- पेपरबॅक ब्रोशरचे उत्पादन.

फिनिशिंग प्रक्रियामुद्रित उत्पादनांना नवीन कार्यप्रदर्शन गुणधर्म आणि चांगले स्वरूप देण्यासाठी वापरले जातात. यात समाविष्ट:

- चित्रपट दाबणे;

- वार्निशिंग;

- applique;

- creasing;

- एम्बॉसिंग

- डाय कटिंग;

- छिद्र पाडणे इ.

बऱ्याचदा, मुद्रित उत्पादनांचे उत्पादन करताना, उत्पादनाची गुणवत्ता आणि किंमत निर्धारित करणारी प्रक्रिया स्वतः मुद्रण नसते, परंतु त्यानंतरचे पुस्तकबांधणी आणि परिष्करण कार्य असते. हे विशेषतः शॉर्ट-रन मुद्रित उत्पादनांच्या उत्पादनामध्ये स्पष्ट होते.

बुकबाइंडिंग आणि फिनिशिंग प्रक्रियेच्या तुलनेत प्रीप्रेस आणि प्रिंटिंग प्रक्रियेसाठी खूप कमी श्रम आणि वेळ लागतो. पोस्ट-प्रिंटिंग प्रक्रियेमध्ये अनुमती असलेले दोष मोठ्या प्रमाणात मुद्रित उत्पादनाची गुणवत्ता निर्धारित करतात आणि प्रिंटरच्या सर्व प्रयत्नांना नकार देऊ शकतात.

प्रिंट्स कागदी नसतात!

पोस्ट-प्रिंट प्रक्रियेत काय होते ते खरे तर कागदावर नसून छापलेले प्रिंट्स असते, जे मूळ कागदापासून छपाईची प्रक्रिया आणि त्याच्या पृष्ठभागावर लागू केलेल्या छपाईच्या शाई आणि मॉइश्चरायझिंग सोल्यूशन्सच्या गुणधर्मांमध्ये भिन्न असतात. कोरडे करण्याची प्रक्रिया, त्यांना बदला. म्हणून, मुद्रण प्रक्रियेदरम्यान या गुणधर्मांमधील बदल लक्षात घेऊन मुद्रणोत्तर ऑपरेशन्सवर कागदाच्या गुणधर्मांचा प्रभाव विचारात घेतला पाहिजे.

पोस्ट-प्रिटिंग प्रक्रियेवर खालील गुणधर्मांचा सर्वात मोठा प्रभाव आहे:

- कागदाची शोषण क्षमता, जी आर्द्रता शोषण (आजूबाजूच्या हवेसह), जलीय द्रावणांचे शोषण आणि चिकट, पेंट्स, मॉइश्चरायझिंग सोल्यूशन्स, वार्निश यांचे द्रावण निर्धारित करते.

- कागदाच्या संरचनेची वैशिष्ट्ये:

- भौमितिक (1 मीटर 2 क्षेत्रासह कागदाच्या वजनाच्या जाडीच्या गुणोत्तरानुसार घनता, पृष्ठभागाचा खडबडीतपणा, सच्छिद्रता);

- गुणधर्मांची एनिसोट्रॉपी (मशीनच्या गुणधर्मांमधील फरक, म्हणजे, कागदाच्या तंतूंच्या सर्वात मोठ्या अभिमुखतेच्या दिशेने आणि आडवा दिशांशी सुसंगत);

- कागदाच्या आर्द्रतेतील बदलांसह विकृती आणि त्यांचे बदल.

- कागदाची एकसमानता हा गुणधर्मांचा एक वेगळा गट नाही, कारण ते सॉर्प्शन गुणधर्म आणि संरचनात्मक वैशिष्ट्यांच्या स्थिरतेद्वारे निर्धारित केले जाते, परंतु काही प्रकरणांमध्ये उत्पादनाच्या गुणवत्तेवर त्याच्या मूलभूत प्रभावामुळे, ते वेगळे केले जाते आणि एक म्हणून मानले जाते. कागदाचे वेगळे वैशिष्ट्य.

मुद्रण प्रक्रियेदरम्यान हे गुणधर्म कसे बदलतात?

1. वर्गीकरण क्षमताओलावा किंवा प्रिंट्सवर प्रक्रिया करण्यासाठी वापरल्या जाणाऱ्या रचनांच्या संबंधात, कागदाच्या पृष्ठभागावर प्रिंटिंग शाई लागू केल्यामुळे आणि पृष्ठभागाच्या विशिष्ट "शिल्डिंग" आणि शीटच्या एकूण संरचनेमुळे बदल होतात.

छपाईची शाई असलेल्या भागात, कागदाला चिकटवण्याची क्षमता कमी होते. म्हणून, ग्लूइंगच्या गुणवत्तेत समस्या टाळण्यासाठी, कागदाच्या मुद्रित पृष्ठभाग ग्लूइंगच्या खाली येऊ नयेत हे आवश्यक आहे.

हवेतील ओलावा शोषून घेण्याच्या कागदाच्या पृष्ठभागाच्या प्रवृत्तीतील बदलांमुळे एकल-बाजूचे मुद्रण, मुद्रित पत्रके किंवा उत्पादनांचे कर्लिंग होऊ शकते. कर्लिंग दूर करण्यासाठी, विश्रांती प्रक्रियेसाठी कागदाचे स्टॅक कव्हरखाली ठेवले जातात; काहीवेळा प्रिंट्सचे पॅक लाकडी फलकांनी घातले जातात आणि त्यांचा स्क्रिड वापरला जातो.

कागदाच्या संरचनेत वार्निशच्या कमी प्रवेशामुळे पेंटने झाकलेले क्षेत्र वार्निशिंगनंतर मोठ्या चमकाने ओळखले जाते.

2. वर सर्वात मोठा प्रभाव कागदाची रचनाओलाव्यासह पारंपारिक ऑफसेट प्रिंटिंगद्वारे प्रदान केले जाते (येथे आम्ही विशेष प्रकारचे मुद्रण वगळत आहोत, उदाहरणार्थ मेटॅलोग्राफी, ज्यानंतर कागद, त्यावरील मुद्रण जोडीच्या कृतीमुळे, कॉम्पॅक्ट केला जातो आणि त्याची पृष्ठभाग पांढर्या जागेत असते. पॉलिश होते).

कागद, जो वनस्पतींच्या सामग्रीवर आधारित आहे (लाकूड किंवा सूती सेल्युलोज, लाकूड लगदा, स्टार्च) त्याच्या ओलावा सामग्रीतील बदलांसाठी अतिशय संवेदनशील असतो. कागदाच्या आर्द्रीकरणामुळे लाकूड सेल्युलोज तंतूंच्या ट्रान्सव्हर्स आयामांमध्ये महत्त्वपूर्ण (10-30%) बदल होतात, इंटरफायबर बंध कमकुवत होतात, कागदाच्या जाळ्यामध्ये लपलेले अंतर्गत ताण शिथिल होतात आणि अधिक लक्षणीय ओलावा सह, नवीन तयार होतात. परिणामी, कागदाची गुळगुळीतता कमी होते, पृष्ठभागावर ताव मारला जातो आणि मुद्रित कर्ल होतात. त्यानंतरच्या कोरडेपणामुळे संरचनेची नवीन स्थिती निश्चित होते. सामान्यतः कमी दाट, खडबडीत आणि अधिक सच्छिद्र.

ओलावा नंतर कोरडे केल्याने कागदाचे विकृत गुणधर्म देखील बदलतात. कागदी जाळ्याचे संकोचन होते (विशेषत: त्यातील तंतूंच्या प्रमुख अभिमुखतेच्या दिशेने लंब). हायड्रोफोबिसिटी वाढते, म्हणजेच पाण्याची संवेदनशीलता कमी होते.

इतर सर्व प्रकारच्या छपाईसाठी (ग्रॅव्ह्यूर, ड्राय ऑफसेट, फ्लेक्सोग्राफी इ.) वापरल्या जाणाऱ्या ओलावाशिवाय कोरडे केल्याने देखील अपरिवर्तनीय बदल होऊ शकतात.

हे सर्व मेटामॉर्फोसेस सूचित करतात की पोस्ट-प्रिटिंग ऑपरेशन्स अशा प्रिंट्स प्राप्त करतात जे मूळपेक्षा गुणधर्मांमध्ये लक्षणीय भिन्न असू शकतात.

कागद वर्गीकरण क्षमता

कागदाच्या मूलभूत वैशिष्ट्यांपैकी एक म्हणजे आर्द्रता (हायड्रोफिलिसिटी) किंवा तेल सारखी संयुगे (ओलिओफिलिसिटी) शोषण्याची क्षमता.

या निर्देशकांचे मूल्यमापन एकतर पृष्ठभागाच्या 1 मीटर 2 प्रति शोषलेल्या पदार्थाच्या प्रमाणात किंवा शोषण दराने (कागदाच्या मागील बाजूस द्रावणात प्रवेश करण्यासाठी लागणारा वेळ) द्वारे केले जाते. कागदाच्या पृष्ठभागावर तेलाचा एक थेंब पसरल्यावर (पसरतो) तेलाच्या ट्रेसच्या लांबीनुसार तेल शोषण्याची क्षमता निर्धारित करण्यासाठी अशा पद्धती आहेत: ट्रेस जितका लहान असेल तितका तेल शोषण्याची प्रवृत्ती जास्त असेल. .

कागदाची हायड्रोफिलिसिटी त्याच्या समतोल आर्द्रतेवर परिणाम करते, जी दिलेल्या सापेक्ष आर्द्रतेवर स्थापित केली जाते. सामान्यतः, 50-60% च्या सापेक्ष आर्द्रतेमध्ये कागदाचा समतोल आर्द्रता 5-6% च्या आत असते, परंतु एका दिशेने किंवा दुसर्या दिशेने विचलन शक्य आहे. उदाहरणार्थ, उच्च लाकडाचा लगदा असलेल्या कागदामध्ये या परिस्थितीत 7% पर्यंत आर्द्रता असू शकते. दुसरीकडे, काही लेपित कागदांमध्ये कोटिंग्जच्या इन्सुलेट प्रभावामुळे ओलावा कमी असतो.

शीटमधील आर्द्रता स्टॅकमधील हवेची सापेक्ष आर्द्रता निर्धारित करते, जी इष्टतम मुद्रण परिस्थितीसाठी 45-55% असावी.

आर्द्रता (ओलावा सामग्री) मोठ्या प्रमाणावर कागदाचे जवळजवळ सर्व गुणधर्म ठरवते. आर्द्रता वाढल्याने, त्याची लवचिकता वाढते, तसेच तुटण्यासाठी वाढ होते आणि शीट वारंवार वाकल्यावर फ्रॅक्चर प्रतिरोधकता लक्षणीय वाढते.

कागदाच्या गुणधर्मांवर वाढत्या आर्द्रतेच्या सकारात्मक प्रभावाचे क्षेत्रफळ अत्यंत अरुंद आहे (फक्त 2-3%), म्हणून, 6% पेक्षा जास्त ओलावा असलेल्या प्रकारचे कागद ओलावणे देखील हानिकारक आहे आणि पत्रके चिकटू शकतात. 8% पेक्षा जास्त आर्द्रता असलेले कोटे न केलेले कागद चकचकीत बनतात आणि त्याची वाकलेली कडकपणा गमावतात.

पेपर कोरडेपणा कमी केल्याने त्याचे नकारात्मक परिणाम देखील होतात. आर्द्रता 4% पर्यंत कमी केल्याने त्याच्या घटक तंतूंच्या नाजूकपणात वाढ होते, कागदाची ताकद, त्याची लवचिकता आणि लवचिकता कमी होते. कमी आर्द्रता असलेला कागद (ज्याला ओव्हरड्राईड देखील म्हटले जाते) धूळ पडण्याची शक्यता असते, ज्यामध्ये कापताना शीटच्या कडांचा समावेश होतो, तसेच स्थिर वीज जमा होते, ज्यामुळे प्रक्रियेदरम्यान समस्या उद्भवू शकतात.

ऑफसेट प्रिंटिंगमध्ये मुद्रित आउटपुटची आर्द्रता सर्वात जास्त बदलते. शीट-फेड "ओले" ऑफसेटमध्ये, जे प्रिंटिंग फॉर्मच्या रिक्त घटकांचे आर्द्रीकरण वापरते, आर्द्रता वाढ चार शाई पासमध्ये 1.5-2% पर्यंत पोहोचू शकते.

वेब ऑफसेट प्रेस आणि ग्रॅव्ह्यूर ड्रायिंग प्रेसमध्ये, अंतिम पेपर आर्द्रता 4% किंवा त्याहून कमी असू शकते.

जर आर्द्रता 4% पेक्षा कमी झाली, तर तंतूंच्या केराटीनायझेशनच्या अपरिवर्तनीय प्रक्रिया कागदासह त्याच्या यांत्रिक सामर्थ्यामध्ये सामान्य घट होतील.

प्रिंट्स गरम सुकवण्याच्या उपकरणांमुळे कागदाच्या जाळ्यामध्ये थर्मल लोडचा धक्का बसतो, जो गरम हवेने १००-१४० डिग्री सेल्सिअस तपमानावर गरम केला जातो आणि लक्षणीय संकोचन तणाव निर्माण होतो, अखंडता राखण्यासाठी कागदाची उच्च एकसमानता आणि लवचिकता आवश्यक असते. कागदी वेबचे. याव्यतिरिक्त, वेब ऑफसेट प्रिंटिंगसह, लहरी कडा येऊ शकतात. जाड कागदावर मुद्रण करताना हा दोष मोठ्या प्रमाणात प्रकट होतो. काही लेपित कागद सुकवण्याच्या विभागात त्यांची चमक गमावतात.

जास्त वाळलेला कागद फोल्डिंग मशीनमध्ये तुटतो. हे होण्यापासून रोखण्यासाठी, वाळवण्याच्या यंत्रानंतर, कागदाचे जाळे शीतकरण किंवा इलेक्ट्रोस्टॅटिक आर्द्रीकरण विभागात दिले जाते, जेथे ओलावा सामग्री मूळ समतोल पातळीवर पुनर्संचयित केली जाते.

तेल शोषण्याची क्षमता विशिष्ट मर्यादेपर्यंत प्रिंट्स सुकण्याची गती निर्धारित करते. वापरामुळे, विशेषत: रोल प्रिंटिंगमध्ये, उष्णता-सेटिंग शाईच्या, शोषण घटक यापुढे प्रिंट्सची सेट ऑफ होण्याची प्रवृत्ती निर्धारित करण्यात अशी भूमिका बजावत नाही.

बुक ब्लॉकला ग्लूइंग करताना, शोषण क्षमता ग्लूइंगची गुणवत्ता आणि टिकाऊपणा प्रभावित करते.

शीट्सच्या मजबूत कनेक्शनसाठी, हे आवश्यक आहे की गोंद कागदाला संतृप्त करेल जेणेकरून त्यांचे चिकटणे जास्तीत जास्त प्रमाणात होईल. हे करण्यासाठी, ब्लॉक मिलिंग कटरने सैल केला जातो किंवा पुस्तक (नोटबुक) शीटच्या मणक्यामध्ये एक खाच किंवा छिद्र केले जाते.

खडबडीत, मोकळा कागद वापरताना सर्वोत्तम ग्लूइंग गुणवत्ता प्राप्त होते. तथापि, पेपरमध्ये त्याच्या अंतर्गत संरचनेची पुरेशी सुसंगतता असणे आवश्यक आहे.

अन्यथा, कागदाच्या शीटच्या काही भागासह (जाडीच्या बाजूने त्याचे विलगीकरण) गोंद निघून गेल्याने चिकट जोडाचा नाश शक्य आहे. वर्तमानपत्रासारख्या कमकुवतपणे एकसंध रचना असलेल्या कागदासाठी, जाडीच्या बाजूने गोंद सह पूर्ण गर्भाधान करणे इष्ट आहे.

उच्च-गुणवत्तेचा चिकट संयुक्त प्राप्त करण्यासाठी, चिकट द्रावणाने ओलावा तेव्हा कागद कमीतकमी विकृत करणे आवश्यक आहे. संरचनेत चिकट द्रावणाचा प्रवेश कमी करण्यासाठी आकारमान करून कागदावर पाणी-विकर्षक गुणधर्म देऊन अशा विकृती कमी करणे सुलभ होते. अशाप्रकारे, गोंदासह कागदाच्या गर्भधारणेची डिग्री आणि त्याची तान करण्याची प्रवृत्ती यांच्यातील संबंध इष्टतम स्तरावर राखला जाणे आवश्यक आहे.

इतर सर्व गोष्टी समान असल्याने, शीटमधील तंतूंच्या जास्तीत जास्त अभिमुखतेच्या दिशेने किमान विकृती ओलसर होते, म्हणून, पुस्तकाच्या ब्लॉकमध्ये, तंतूंच्या मुख्य अभिमुखतेची दिशा मणक्याच्या अक्षाशी जुळली पाहिजे. .

जेव्हा थर्मोप्लास्टिक निर्जल गरम वितळलेले चिकटवते ग्लूइंगसाठी वापरले जातात, तेव्हा शीटच्या विकृतीची समस्या कमी होते, परंतु चिकटपणा आणि कागदाच्या पृष्ठभागावर एक मजबूत चिकट जोड तयार करण्यासाठी चिकटपणा सुनिश्चित करण्याची समस्या समोर येते. कमी पृष्ठभागाची घनता असलेल्या कागदाचा वापर करून हे सोडवले जाते ज्यामध्ये गोंद आत प्रवेश करू शकतो. अशा प्रवेशाच्या कमतरतेमुळे, ग्लूइंग लेपित कागदासह समस्या आहेत. त्यावर उपाय म्हणजे गरम वितळलेले चिकटवते वापरणे ज्यांना कागदाला जास्त चिकटलेले असते आणि ते घन स्वरूपात अत्यंत लवचिक असतात.

परंतु बर्याच काळासाठी प्रकाशनासाठी चांगल्या दर्जाचे ग्लूइंग पुरेसे नसते. एक विश्वासार्ह आणि सर्वात महत्त्वाचे म्हणजे टिकाऊ बॉण्ड मिळविण्यासाठी, बॉन्डेड शीटची वाकलेली कडकपणा शक्य तितकी कमी असणे आवश्यक आहे. या प्रकरणात, कनेक्शन कमी तन्य शक्ती अनुभवते. आकडे ग्लूइंगची दोन प्रकरणे दर्शवतात: उच्च वाकणे कडकपणा (A) आणि कमी कडकपणा (B) असलेले कागद. पत्रके (F 1 = F 2) वर वळवून समान शक्तीने, पहिल्या प्रकरणात, ग्लूइंग साइटवर बलाचा लक्षणीय उच्च क्षण (M 1 >> M 2) कार्य करतो.

म्हणूनच, आणि गोंदच्या जलीय द्रावणाने चिकटवताना विकृत न होणारी सरळ रीढ़ मिळविण्यासाठी परिस्थिती निर्माण करण्यासाठी, नोटबुक शीटमध्ये तंतूंच्या मुख्य अभिमुखतेची दिशा मणक्याच्या समांतर असावी.

हे नोंद घ्यावे की जेव्हा प्रकाशनाचे स्वरूप कमी केले जाते, तेव्हा कागदाची वाकलेली कडकपणा देखील कमी झाली पाहिजे, कारण असे प्रकाशन उघडताना आणि फ्लिप करताना, शीटची लवचिकता कमी प्रकट होते आणि ग्लूइंग अधिक प्रभावाच्या अधीन असते.

कागदाच्या संरचनेची वैशिष्ट्ये

कागदाच्या मूलभूत वैशिष्ट्यांचा आणखी एक गट जो अनेक पोस्ट-प्रिंटिंग ऑपरेशन्समध्ये त्याचे वर्तन निर्धारित करतो ते म्हणजे कागदाच्या संरचनेची वैशिष्ट्ये आणि त्याचे विकृतीकरण (लवचिक-प्लास्टिक) गुणधर्म.

सर्व प्रथम, ट्रिमिंग, इरेजिंग, कटिंग प्रिंट्सची ऑपरेशन्स करताना, कागदाचा मोठा भाग विचारात घेतला पाहिजे.

0.6 g/cm 3 पर्यंत घनता असलेल्या मोकळा कागदासाठी, गिलोटिन कटिंग मशीनवरील स्टॅकमध्ये प्रिंट कापण्याची अचूकता क्लॅम्पिंग उपकरणाद्वारे स्टॅकवर अधिक मजबूत दाबाने वाढते.

उच्च पृष्ठभाग गुळगुळीत आणि उच्च घनता असलेल्या कागदासाठी, पायाचा दाब कमी केला पाहिजे.

पायाची उंची कमी झाल्यामुळे कटिंगची अचूकता वाढते. ताठ कागदाच्या स्टॅकची जाडी वाढवल्याने अचूकता कमी होते.

कटिंग प्रिंट्सची योग्य गुणवत्ता सुनिश्चित करण्यासाठी, कटिंग मशीनच्या चाकूचा धारदार कोन कापल्या जाणाऱ्या सामग्रीच्या गुणवत्तेच्या वैशिष्ट्यांशी संबंधित असणे आवश्यक आहे. घनतेच्या सामग्रीसाठी, तीक्ष्ण कोन मोठा असावा. साधारणपणे सांगायचे तर, सिंगल शार्पनिंगसाठी शिफारस केलेला कोन 19-230 च्या श्रेणीत असावा. सर्वात सामान्यतः वापरलेला कोन 20-210 आहे. सरळ दुहेरी तीक्ष्ण करण्यासाठी, पहिल्या विभागाचा शिफारस केलेला कोन 240 आहे, दुसरा - 200.

फोल्डिंग आणि क्रिझिंग प्रक्रियेसाठी अत्यंत महत्त्वाची गोष्ट म्हणजे संकुचित केल्यावर कागदाची प्लास्टिकची विकृत क्षमता, म्हणजेच लोड काढून टाकल्यानंतर पुनर्प्राप्ती न करता.

फोल्डिंग - प्रिंट्सच्या शीट वाकण्याची प्रक्रिया - शीटच्या बाह्य दुमडलेल्या पृष्ठभागाच्या स्ट्रेचिंग (Fig. 2 मध्ये A) आणि आतील पृष्ठभाग (B मधील B) या दोन्ही गोष्टींशी संबंधित शीटच्या संरचनेत मजबूत बदल घडवून आणतात. . 2). त्यामुळे, पट (A) च्या बाहेरील बाजूस सुरक्षितता सुनिश्चित करण्यासाठी पुरेसा लांबलचक तुटल्यास, तो पट (B) च्या आतील बाजूस अपरिवर्तनीय प्लास्टिक विकृत करण्यास सक्षम असल्यास, कागद अधिक चांगले दुमडलेला आहे. कागदाच्या उच्च लवचिकतेसह (हे बऱ्याचदा कागदाच्या उच्च वाकलेल्या कडकपणाद्वारे सूचित केले जाते), पट खराबपणे तयार होतो - शीट सरळ करण्याचा प्रयत्न करते, ज्यामुळे नोटबुक बनवताना, त्यांना एकत्र करणे, तसेच शिवणकाम आणि ग्लूइंग करताना समस्या उद्भवतात.

कागदाच्या शीटमधील तंतूंच्या प्रमुख अभिमुखतेच्या दिशेने (तथाकथित मशीन दिशा) शीट एका रेषेने दुमडली जाते तेव्हा मोठ्या प्रमाणात, अनुकूल फोल्डिंग परिस्थिती तयार केली जाते. या प्रकरणात, कागदाची झुकण्याची कडकपणा कमी आहे आणि वाकल्यानंतर शीटची प्लास्टिक (अपरिवर्तनीय) विकृती अधिक लक्षणीय आहे.

लंबवत फोल्डिंगसह, एक शीट जाम अनेकदा परस्पर लंब दुमड्यांच्या जंक्शनवर दिसून येते. ही समस्या दूर करण्यासाठी, बेंड क्षेत्राची प्राथमिक क्रिझिंग वापरली जाते. नियमानुसार, हे तंत्र 1 मीटर 2 (150 ग्रॅमपेक्षा जास्त) वजनाच्या कागदावर काम करताना देखील वापरले जाते. हे आपल्याला "क्रिझ" टाळण्यास अनुमती देते. भविष्यातील पट रेषेसह कागदाचे छिद्र देखील समान भूमिका बजावू शकते.

शीट्सच्या ब्लॉकला ग्लूइंग करण्याच्या टिकाऊपणावर कागदाच्या झुकण्याच्या कडकपणाचा प्रभाव आधीच नमूद केला गेला आहे. एंडपेपर तयार करताना आणि चिकटवताना फोल्डिंगच्या गुणवत्तेवर कागदाच्या गुणधर्मांचा प्रभाव देखील विचारात घेणे आवश्यक आहे.

कागदाची एकरूपता

रोल प्रिंटिंग दरम्यान पेपर शीट आणि पेपर वेबची एकसमानता केवळ इच्छित गुणवत्तेचे उत्पादन मिळविण्यासाठीच नव्हे तर सर्वसाधारणपणे काम पूर्ण करण्यासाठी देखील एक अपरिहार्य अट आहे. हे विशेषतः आधुनिक वेब-आधारित प्रिंटिंग मशीनवर लागू होते जे प्रति तास सुमारे 100 हजार इंप्रेशनच्या वेगाने कार्य करतात, ज्यामध्ये उच्च-गुणवत्तेचे फोल्डिंग पार पाडण्यासाठी, पेपर वेबच्या तणावाची स्थिरता, त्याच्या एकसमानतेवर अवलंबून असते. आवश्यक वेब प्रिंटिंगमध्ये, निर्धारक घटक वळणाची एकसमानता आणि कागदावर जखमेच्या स्लीव्हची गुणवत्ता असू शकते.

तयार उत्पादनांना चांगले स्वरूप देण्याच्या प्रक्रिया पूर्ण करणे, तसेच त्यांचा पोशाख प्रतिरोध वाढवणे (फिल्म प्रेसिंग, लॅमिनेशन, वार्निशिंग) प्रक्रिया केलेल्या सामग्रीच्या एकसंधतेवर मूलभूत आवश्यकता लादतात. खडबडीत कागदाला असमान क्लिअरन्स असल्यास, परिणामी त्याच्या क्षेत्रावरील घनतेमध्ये फरक पडतो, यामुळे खडबडीत आणि सच्छिद्रतेमध्ये फरक होतो. याचा अर्थ असा की लॅमिनेशन आणि प्रेसिंग (लॅमिनेटेड) दरम्यान लागू केलेल्या फिल्म्ससह चिकटलेल्या स्थितीत बदल होईल, ज्यामुळे उत्पादनास डाग पडू शकते आणि शक्यतो फिल्म त्याच्या पृष्ठभागापासून वेगळे होऊ शकते.

वार्निशिंग करताना, क्षेत्रावरील कागदाच्या घनतेतील चढउतारांमुळे पृष्ठभागाद्वारे वार्निशच्या आकलनामध्ये फरक होतो (अधिक संकुचित क्षेत्र कमी शोषून घेतात) आणि चकचकीत स्पॉटिंगचे स्वरूप. पृष्ठभाग जितका गुळगुळीत आणि खडबडीत एकसमान असेल तितका चांगला परिणाम मिळेल.

मुबलक रचना असलेल्या कागदाचे वार्निशिंग करताना, द्रव वार्निश "मधून पडतो" आणि दिसण्यात कोणतीही सुधारणा होत नाही. एकसमान चकचकीत कोटिंग मिळविण्यासाठी, कागदाची पृष्ठभाग बंद आणि आराम आणि घनता दोन्हीमध्ये एकसमान असणे आवश्यक आहे.

वार्निशिंगनंतर प्रिंट्स सुकविण्यासाठी, शक्तिशाली कोरडे उपकरणे वापरली जातात: गरम हवा कोरडे, इन्फ्रारेड किंवा अल्ट्राव्हायोलेट किरणोत्सर्गावर आधारित. कोरडे झाल्यानंतर प्रिंट्स सामान्य स्थितीत परत येण्यासाठी कूलिंग सेक्शन आवश्यक आहे.

सर्व फिनिशिंग प्रक्रियेमध्ये उच्च-गुणवत्तेचे कोटिंग मिळविण्यासाठी एक महत्त्वाची अट म्हणजे प्रक्रिया केल्या जात असलेल्या कागदाची एकसमानता आणि कमी (6% पर्यंत) आर्द्रता.

अतिरिक्त ओलावा, परिष्करण प्रक्रियेदरम्यान गरम झाल्यावर बाष्पीभवन करू शकते, कोटिंगच्या अखंडतेमध्ये व्यत्यय आणू शकते आणि सामग्रीला चांगले चिकटून राहण्यास प्रतिबंध करू शकते.

1 मीटर 2 च्या वस्तुमान वितरणाच्या दृष्टीने कागदाच्या एकसमानतेची आवश्यकता, ज्याची व्याख्या लहान भागात लुमेनची एकसमानता (प्रसारित प्रकाशात कागदाच्या शीटच्या संरचनेची ढगाळपणाची डिग्री) म्हणून केली जाते, सर्व प्रकारांसाठी पूर्ण करणे आवश्यक आहे. फिनिशिंग प्रक्रिया, मग ते कोटिंग, लॅमिनेटिंग, पेंटिंग किंवा यांत्रिक प्रक्रिया विविध प्रकारच्या एम्बॉसिंगच्या स्वरूपात असू शकतात.

निष्कर्ष

या लेखात मुद्रित उत्पादनांच्या फिनिशिंगची संपूर्ण विविधता समाविष्ट नाही, ज्यामध्ये विचारात घेतलेल्या ऑपरेशन्स व्यतिरिक्त, ग्लूइंग एंडपेपर, छिद्र पाडणे, ब्लॉक्सचे कोपरे गोलाकार करणे, गमिंग, बुक ब्लॉक्स शिवणे, बुक ब्लॉक्सच्या कडा पेंट करणे इ. तथापि, हे नमुने येथे विचारात न घेतलेल्या प्रक्रियांमध्ये जतन केले जातात.

नवीन तंत्रज्ञान आणि सामग्रीचा उदय, काही प्रमाणात, पोस्ट-प्रिटिंग ऑपरेशन्सवर कागदाच्या गुणधर्मांचा प्रभाव तटस्थ करू शकतो. उदाहरण म्हणून, चिकट थर अंतर्गत सबलेअर वापरून नवीन ग्लूइंग तंत्रज्ञानाचा उल्लेख केला जाऊ शकतो - "प्राइमर्स" किंवा उच्च-फ्रिक्वेंसी कोरडे, परंतु समतलीकरण केवळ एका विशिष्ट मर्यादेपर्यंत होते आणि सामग्रीचे गुणधर्म अद्याप विचारात घेणे आवश्यक आहे.

मासिके विनामूल्य उपलब्ध आहेत.

त्याच विषयावर:

.jpg)

कागद आणि कार्डबोर्डची गुणवत्ता ग्राहक गुणधर्मांद्वारे दर्शविली जाते, ज्याचे निर्देशक मानकांद्वारे नियंत्रित केले जातात. तंतुमय अर्ध-तयार उत्पादनांच्या प्रकारानुसार रचना, 1 मीटर 2 वजन, जाडी, घनता, गुळगुळीतपणा, आकारमानाची डिग्री, राख सामग्री, पांढरेपणा आणि घाणेरडेपणा या गुणधर्मांपैकी सर्वात महत्वाचे गुणधर्म आहेत. कागद आणि पुठ्ठा देखील तन्य शक्ती, ओलसर आणि वाळल्यावर रेखीय विकृती, पारदर्शकता, श्वासोच्छ्वास आणि इतर गुणधर्मांद्वारे वैशिष्ट्यीकृत आहेत.

कागदी तंतूंची रचना. तंतुमय अर्ध-तयार उत्पादनांचा प्रकार मोठ्या प्रमाणावर अधिग्रहित गुणधर्मांनुसार कागदाचा उद्देश ठरवतो. कागद आणि पुठ्ठ्याची रचना (तंतुमय अर्ध-तयार उत्पादनांची कृती रचना) बदलून, त्यांना निर्दिष्ट गुणधर्म दिले जातात. तंतुमय अर्ध-तयार उत्पादनांच्या प्रकारांची रचना टक्केवारी म्हणून दर्शविली जाते. कागदाच्या तंतूंची गुणवत्ता, साठवणूक आणि कागदाच्या उत्पादनांचे उत्पादन तपासताना त्यांच्या दिशा जाणून घेणे देखील महत्त्वाचे आहे. कागदाची दिशा खालील प्रकारे निर्धारित केली जाते: बाह्य चिन्हांद्वारे, कागदाच्या दोन पट्ट्यांद्वारे, कागदाच्या वर्तुळाद्वारे, शीटच्या कडा ओलावल्यावर विकृत रूपाने, विनाशकारी शक्तीद्वारे.

1 मीटर 2 कागदाचे वजन प्रामुख्याने त्याच्या उत्पादनासाठी वापरल्या जाणाऱ्या तंतुमय अर्ध-तयार उत्पादनांच्या प्रकारांवर अवलंबून असते. लाकडाच्या लगद्यापासून बनवलेला कागद हा सेल्युलोज किंवा रॅग पल्प असलेल्या कागदापेक्षा लक्षणीयरीत्या जड असतो. हे सूचक कागदाची घनता आणि सच्छिद्रता देखील दर्शवते. या बदल्यात, सच्छिद्रता थेट कागदाच्या शोषकतेवर परिणाम करते, म्हणजे, मुद्रण शाई स्वीकारण्याची क्षमता आणि कागदाच्या संरचनेचे वैशिष्ट्य म्हणून चांगले काम करू शकते.

शीटचे आकार आणि कट यांचे निर्धारण. शीट स्क्यू म्हणजे आयताकृतीवरून कागदाच्या शीटच्या आकाराचे विचलन. गणनेची पद्धत शीटच्या कर्णांची लांबी मोजण्यावर आणि कर्णांच्या लांबीमधील फरक लक्षात घेऊन कोसाइनची गणना करण्यावर आधारित आहे. कागदाच्या (कार्डबोर्ड) कर्णांची लांबी मेटल शासक किंवा मेटल टेप मापनाने मोजली जाते. मापन परिणाम पूर्णांक म्हणून सादर केला जातो. कागदाच्या शीटचा परिपूर्ण तिरका (कार्डबोर्ड) K abs mm मध्ये. सूत्रानुसार गणना केली जाते

शावक = c - d, (1.3.1)

जेथे c आणि d शीट कर्णांची लांबी आहे, मिमी.

कागदाच्या शीटचा सापेक्ष स्क्यू (कार्डबोर्ड) K rel शीटच्या लांब बाजूच्या लांबीच्या परिपूर्ण स्क्यूचे गुणोत्तर म्हणून परिभाषित केले जाते.

K rel = K abs/a, (1.3.2)

जेथे a शीटच्या लांब बाजूची लांबी आहे, मिमी.

लेखन, रेखांकन आणि रेखांकनासाठी असलेल्या कागदासाठी आकारमानाची डिग्री महत्त्वपूर्ण आहे. हे कागदाच्या लगद्यामध्ये जोडलेल्या किंवा कागदाच्या पृष्ठभागावर लागू केलेल्या आकाराचे एजंट्सचे प्रकार आणि प्रमाण यावर अवलंबून असते. ते मिलिमीटरमध्ये स्ट्रोकच्या कमाल रुंदीसह कागदाच्या आकारमानाची डिग्री व्यक्त करतात, लागू केल्यावर, पाणी-आधारित रंग रचना (शाई, शाई, जलरंग) पसरत नाहीत आणि कागदाच्या उलट (जाळी) बाजूला प्रवेश करत नाहीत. कार्डबोर्डच्या आकारमानाची डिग्री साइझिंग एजंटच्या टक्केवारीद्वारे व्यक्त केली जाते.

पांढरेपणा कागदाच्या ऑप्टिकल गुणधर्मांचे वैशिष्ट्य आहे, स्पेक्ट्रमच्या शॉर्ट-वेव्ह भागामध्ये प्रकाश प्रवाह पसरवण्याची क्षमता. हे पांढरेपणा (बेरियम सल्फेट) च्या प्रमाणाशी संबंधित टक्केवारी म्हणून व्यक्त केले जाते आणि वापरलेल्या तंतुमय अर्ध-तयार उत्पादनांच्या प्रकारावर, त्यांच्या ब्लीचिंग किंवा टिंटची गुणवत्ता यावर अवलंबून असते. पांढरेपणा जितका जास्त असेल तितका मजकूर, रेखाचित्रे आणि ग्राफिक्स वाचणे सोपे आहे.

गुळगुळीतपणा कागदाच्या पृष्ठभागाच्या संरचनेद्वारे दर्शविला जातो आणि कागदाच्या लगद्याच्या एकसमानतेवर आणि अंतिम टप्प्यावर कागदाच्या प्रक्रियेवर अवलंबून असतो. गुळगुळीतपणा काही सेकंदात व्यक्त केला जातो ज्या दरम्यान कागदावर आणि व्हॅक्यूम उपकरणाद्वारे तयार केलेल्या व्हॅक्यूमवर सतत दबावाखाली कागद आणि काचेच्या प्लेटमध्ये हवेचा एक विशिष्ट खंड जातो. अशा प्रकारे, कागदपत्रे लिहिण्याची गुळगुळीतता 100-150 एस, लेपित कागद - 400-600 एस आहे. गुळगुळीतपणा जितका जास्त असेल तितक्या सहजतेने शाई, पेस्ट, पेंट आणि प्रिंटिंग कागदावर असते.

कागदाची जाडी, मायक्रॉन (µm) मध्ये मोजली जाते, प्रिंटिंग मशिनमधील कागदाची पॅसेबिलिटी आणि तयार उत्पादनाची ग्राहक गुणधर्म - प्रामुख्याने ताकद - दोन्ही निर्धारित करते. जाडी मोजताना, आणखी दोन महत्त्वाचे निर्देशक मोजले जातात: घनता आणि कागदाची विशिष्ट मात्रा. सर्व निर्देशक प्रत्येक प्रकारच्या कागदासाठी GOSTs नुसार प्रमाणित केले जातात आणि अंतिम उत्पादनाच्या ग्राहक गुणधर्मांवर परिणाम करतात.

कागदाचा फुगवटा. हे कागदाच्या कॉम्पॅक्शनची डिग्री दर्शवते आणि अपारदर्शकतेशी अगदी जवळून संबंधित आहे: म्हणजे, कागद जितका फ्लफिर असेल तितकाच तो त्याच व्याकरणात अधिक अपारदर्शक असेल. घट्टपणा क्यूबिक सेंटीमीटर प्रति ग्रॅम (सेमी 3 / ग्रॅम) मध्ये मोजला जातो. मोठ्या प्रमाणात मुद्रित कागदपत्रांची श्रेणी सरासरी 2 सेमी 3/जी (सैल, सच्छिद्रांसाठी) ते 0.73 सेमी 3/जी (उच्च घनतेच्या कॅलेंडर पेपरसाठी) असते. सराव मध्ये, याचा अर्थ असा आहे की जर तुम्ही लहान व्याकरणाचा जाड कागद घेतला, तर त्याच अपारदर्शकतेसाठी एक टन कागदामध्ये अधिक पत्रके असतील.

अस्वच्छता - कागदाची गुणवत्ता दर्शवते. दूषितता निश्चित करण्यासाठी, टेम्पलेट्स 250x250 मिमी मोजण्याचे नमुने कापण्यासाठी वापरले जातात. टेम्प्लेट पारदर्शक रंगहीन फिल्मचे बनलेले आहे ज्यावर विविध कॉन्फिगरेशनच्या काळ्या आकृत्या छापल्या आहेत. मोट्सच्या कॉन्फिगरेशनचे योजनाबद्ध प्रतिनिधित्व

सरासरी अस्वच्छता सर्व चाचणी नमुन्यांच्या दोन्ही बाजूंच्या ढिगाऱ्यांच्या सरासरी संख्येद्वारे व्यक्त केली जाते, प्रति 1 मीटर 2 कागद किंवा पुठ्ठा पृष्ठभागावर मोजली जाते आणि सूत्र वापरून गणना केली जाते.

Y = c H 8 / n, (1.3.3)

जेथे c दोन्ही बाजूंच्या एकूण स्पेकची संख्या आहे,

n ही चाचणी केलेल्या नमुन्यांची संख्या आहे.

ताणासंबंधीचा शक्ती. हे वैयक्तिक घटकांच्या ताकदीवर अवलंबून नाही, परंतु कागदाच्या संरचनेच्या ताकदीवर अवलंबून असते, जे कागद उत्पादन प्रक्रियेदरम्यान तयार होते. हा गुणधर्म सहसा मीटरमध्ये ब्रेकिंग लांबी किंवा न्यूटनमध्ये ब्रेकिंग फोर्सद्वारे दर्शविला जातो. अशाप्रकारे, मऊ प्रिंटिंग पेपरसाठी ब्रेकिंग लांबी किमान 250 मिमी असते आणि हार्ड ऑफसेट पेपरसाठी हे मूल्य 350 मिमी आणि त्याहून अधिक वाढते.

फ्रॅक्चरची ताकद - कागदाची कडकपणा दर्शवते. पध्दतीचे सार म्हणजे दुहेरी वाकांची संख्या निर्धारित करणे जे तणावाखाली कागदाची पट्टी एका दिशेने किंवा दुसऱ्या दिशेने वैकल्पिकरित्या वाकल्यावर ते तुटत नाही तोपर्यंत ते सहन करू शकते. वारंवार वाकल्यानंतर फ्रॅक्चरची ताकद स्कोपर, लोमार्झी आणि कोहेलर-मोलिना उपकरणे वापरून निर्धारित केली जाते. ड्रॉइंग पेपरसाठी प्रमाण 40-50 आहे, ड्रॉइंग पेपरसाठी - 15-50, पारदर्शक ड्रॉइंग पेपरसाठी - 900-1500.